Opsætning af traverskraner i design af tunge maskiner: Parametre og layout

Indholdsfortegnelse

I store maskinfabrikker er kraner essentielt materialehåndteringsudstyr. Almindelige typer omfatter traverskraner, portalkraner, semiportalkraner, ophængskraner, og vægmonterede kranerI slutmonteringsværksteder, hvor emnerne er store og tunge, kan kraner have løftekapaciteter på over 100 tons og banehøjder på over ti meter. Når nominel belastning, banehøjde og spændvidde er defineret, påvirker de direkte produktionskapaciteten og byggeomkostningerne. Derfor er korrekt kranopsætning afgørende for at opfylde produktionsbehov, understøtte fremtidige produktstrategier, kontrollere anlægsomkostninger og sikre sikkerhed. Denne artikel diskuterer, hvordan man opsætter kraner rimeligt i design af store maskinanlæg.

Bestemmelse af grundparametre for en kran

De grundlæggende parametre for en kran omfatter nominel løftekapacitet, kørebanehøjde (løftehøjde), spændvidde og driftsklasse.

Nominel løftekapacitet

Dette refererer til den maksimale samlede vægt, som en kran må løfte, inklusive eventuelle aftagelige løfteanordninger (eller tilbehør). Ved design af en fabrik er det vigtigt at forstå det tungeste produkt eller den tungeste komponent, der skal løftes, og overveje mulige fremtidige stigninger i produktstørrelsen på grund af branchens tendenser. Da kranens kapacitet begrænser anlæggets maksimale produktstørrelse, bør der tillades en margen for potentiel vækst. Det er også afgørende ikke at overse vægten af selve løfteanordningen. Af sikkerhedsmæssige årsager må den samlede løftede vægt ikke overstige kranens nominelle kapacitet.

Kranspænd

Spændviddet er den vandrette afstand mellem midten af skinnerne på de baneskinner, som kranen bevæger sig langs. Det bestemmes af værkstedets bredde, som igen afhænger af produkternes størrelse, den nødvendige plads til drift og manøvrering. I store maskinværksteder er spændvidder på 30 m eller 36 m almindelige. Kranens spændvidde er typisk værkstedets bredde minus 1,5 m. For dobbeltlagskranopstillinger skal kranspændet på øverste niveau flugte med bygningens strukturelle design.

Banehøjde (sporhøjde)

Løbebanehøjden refererer til den maksimalt krævede kroghøjde, som afhænger af, hvor højt lasten skal løftes. Dette beregnes ud fra driftsmæssige behov. Ved design skal størrelsen af det største produkt tages i betragtning, og kranløbebanens højde bestemmes ud fra elevationstegninger. For store emner skal selve løfteanordningens højde også medtages i beregningen.

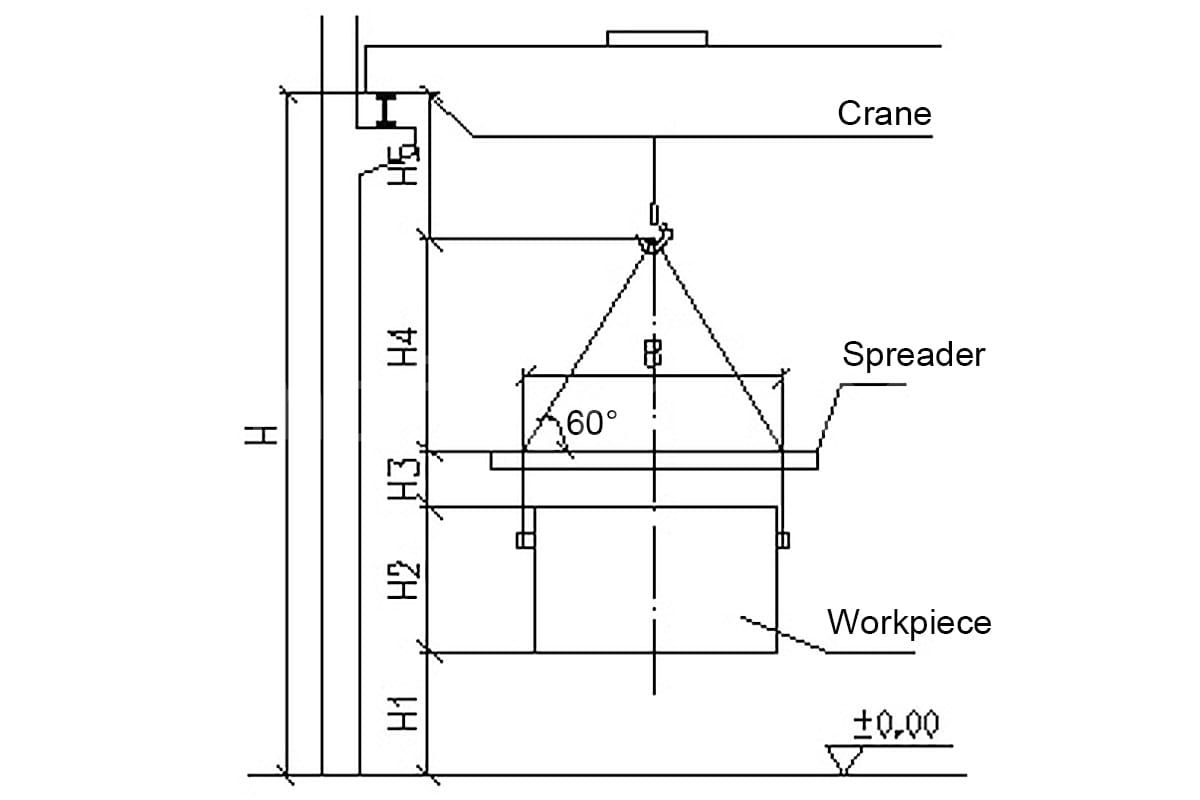

- H1 repræsenterer emnets netto løftehøjde.

- H2 er emnets højde.

- B angiver emnets bredde.

- H3 er højden på løftebjælken eller sprederen.

- H4 er den mindste lodrette afstand mellem løftekrogen og løftebjælken, bestemt af stålwirens hældningsvinkel.

- H5 er den maksimale højde, som krankrogen kan nå.

- H er den maksimale kranbanehøjde.

Nettoløftehøjden (H1) skal tage højde for den højde, der kræves for at flytte emnet over på testplatformen eller til lastning på et køretøj. Emnet har en højde på H2 og en bredde på B. For at sikre sikkerheden bør vinklen mellem stålwirerne og vandret generelt være mindst 60°, hvilket bestemmer den minimale stålwirehøjde mellem krogen og løfteanordningen (H4). Kranskinnens højdegrænse (H) kan beregnes som: H = H1 + H2 + H3 + H4 + H5. Den designede kranskinnehøjde i værkstedet bør overstige denne grænse.

Hvis der anvendes et dobbeltlagskransystem, er den øvre krans skinnehøjde også begrænset af den nedre krans skinnehøjde og bjælkedimensioner, og der skal opretholdes en sikker afstand mellem bjælkerne på de to kraner. I store maskinværksteder, hvor udstyret er højt, skal afstanden mellem bunden af kranbjælken og toppen af udstyret også tages i betragtning ved bestemmelse af kranskinnehøjden.

Bestemmelse af kraners arbejdsopgave

Kranernes arbejdsopgave er et nøglebegreb, der afspejler deres driftsegenskaber og fungerer som et vigtigt grundlag for at sikre kransikkerhed. Klassificeringen af en krans arbejdsopgave er baseret på to faktorer over hele dens designlevetid: brugshyppigheden og belastningsspektret. Ifølge disse kriterier klassificeres kraner i otte arbejdsklasser, fra A1 til A8. Generelt falder traverskraner, der anvendes i maskinværksteder og samleværksteder på mekaniske fabrikker, ind under arbejdsopgaveklasse A5.

Rimelig krankonfiguration og -layout

I store maskin- og montageværksteder er faciliteterne typisk rummelige, og emneløft er hyppigt. Især i montageværksteder kan kraner være optaget i længere perioder på grund af kontinuerlige hejseoperationer. Derfor involverer designet ofte flere kraner. En velgennemtænkt krankonfiguration spiller en afgørende rolle i at forbedre produktionseffektiviteten, reducere driftsomkostningerne og sikre driftssikkerheden.

Under den endelige samling i storskala maskinproduktion er de fleste komponenter små til mellemstore dele, der tegner sig for cirka 70%-80% af alle komponenter. Disse dele vejer typisk fra flere hundrede kilogram til flere tons eller endda snesevis af tons. Da løfteoperationer er hyppige og tidskrævende, anvender sådanne værksteder ofte dobbeltlagskransystemer. Små og mellemstore dele håndteres primært af kraner på lavere niveau, mens store dele eller hele maskiner hejses af kraner på øvre niveau.

Lavere kraner har generelt en løftekapacitet på højst 50 tons, hvoraf de fleste er 32 tons eller mindre. Antallet af kraner er typisk sat til én kran pr. 50-60 meter værkstedslængde. Men hvis kranerne ofte er besat, eller hejsefrekvensen er høj, kan der installeres flere små kraner (10 tons eller mindre) i bestemte områder. Forskellige typer små kraner er tilgængelige, såsom enkeltbjælkekraner, semi-portalkraner, vægkørende svingkraner, og fritstående svingkranerBlandt dem er vægkørende svingkraner særligt populære i store maskinværksteder på grund af deres fleksibilitet, mangel på gulvforhindringer og ingen interferens med kraner på øvre niveau.

For mange kraner på samme spor kan dog forstyrre hinanden og reducere driftseffektiviteten, hvilket gør det afgørende at fastlægge antallet af kraner på en rimelig måde.

Til kraner på øvre niveau installeres typisk én kran med stor kapacitet, der kan løfte over 100 tons eller endda flere hundrede tons, sammen med én mindre kran med en kapacitet 1 til 2 niveauer nedenunder. Da disse kraner med stor kapacitet er dyre og har høje driftsomkostninger, bør deres antal kontrolleres strengt.

I den faktiske produktion bør lavere kraner prioriteres, når det er muligt, og mindre kraner bør anvendes i stedet for kraner med stor kapacitet, når det er muligt.

Kranopsætning til vending af store emner

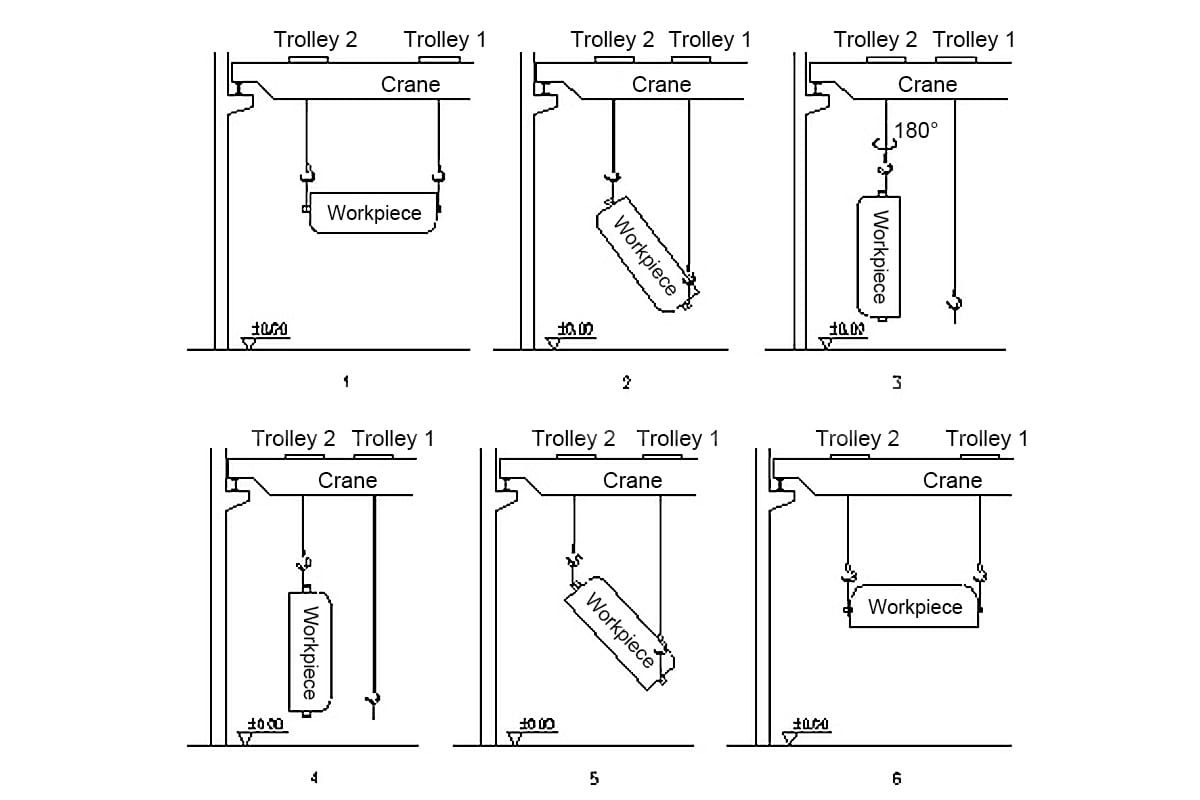

I store maskinværksteder er det ofte nødvendigt at vende tunge og store emner. For at undgå pludselige stød under processen, som kan påvirke kranen og bygningen, kan en kran med to løbekatte anvendes. Det betyder, at én kran er udstyret med to løbekatte, der har samme løftekapacitet, mens kranens samlede løftekapacitet forbliver uændret.

Under drift løfter de to vogne emnet sammen til en bestemt højde. Derefter sænkes vogn 1 langsomt, indtil emnet står lodret. Vogn 2 drejer derefter emnet 180 grader op i luften. Derefter løfter vogn 1 emnet tilbage til en vandret position. Til sidst sænker begge vogne emnet langsomt for at fuldføre vipningen.

Konklusion

I store maskinfabrikker er slutmonteringsværksteder dyre på grund af kraner med høj tonnage og høje bygninger. Kranens tonnage og skinnehøjde bestemmer i høj grad både værkstedsomkostningerne og den maksimale produktstørrelse, som fabrikken kan håndtere.

En veldesignet kranopsætning sikrer problemfri produktion og sikker drift. Derfor skal værkstedsdesignet være i overensstemmelse med produktudviklingsplaner, definere den største emnestørrelse og bruge omhyggelige beregninger til at vælge en passende krankonfiguration.

Send din forespørgsel

- E-mail: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegram: +86 191 3738 6654

- Tlf.: +86-373-581 8299

- Fax: +86-373-215 7000

- Tilføj: Changnao Industrial District, Xinxiang City, Henan-provinsen, Kina

WeChat

WeChat