تركيب الرافعة العلوية في تصميم مصنع الآلات الثقيلة: المعلمات والتخطيط

جدول المحتويات

في مصانع الآلات الكبيرة، تُعدّ الرافعات من المعدات الأساسية لمناولة المواد. تشمل الأنواع الشائعة الرافعات العلوية، والرافعات الجسرية، والرافعات شبه الجسرية، رافعات التعليق، و رافعات مثبتة على الحائطفي ورش التجميع النهائي، حيث تكون قطع العمل كبيرة وثقيلة، قد تتجاوز قدرات الرفع للرافعات 100 طن، ويزيد ارتفاع المدرج عن عشرة أمتار. بمجرد تحديد الحمل المُصنّف، وارتفاع المدرج، وامتداده، تؤثر هذه العوامل بشكل مباشر على الطاقة الإنتاجية وتكلفة البناء. لذلك، يُعدّ الإعداد السليم للرافعات أمرًا بالغ الأهمية لتلبية احتياجات الإنتاج، ودعم استراتيجيات الإنتاج المستقبلية، والتحكم في تكاليف المصنع، وضمان السلامة. تناقش هذه المقالة كيفية إعداد الرافعات بشكل معقول في تصميم مصانع الآلات الكبيرة.

تحديد المعلمات الأساسية للرافعة

تتضمن المعلمات الأساسية للرافعة قدرة الرفع المقدرة، وارتفاع المدرج (ارتفاع الرفع)، والمدى، وفئة العمل.

قدرة الرفع المقدرة

يشير هذا إلى أقصى وزن إجمالي يُسمح للرافعة برفعه، بما في ذلك أي أجهزة رفع قابلة للفصل (أو ملحقات). عند تصميم مصنع، من الضروري فهم أثقل منتج أو مكون سيتم رفعه، ومراعاة الزيادات المستقبلية المحتملة في حجم المنتج تبعًا لاتجاهات الصناعة. بما أن سعة الرافعة تحد من الحد الأقصى لحجم المنتج في المصنع، فيجب ترك هامش للنمو المحتمل. من الضروري أيضًا مراعاة وزن جهاز الرفع نفسه. لضمان السلامة، يجب ألا يتجاوز الوزن الإجمالي المرفوع السعة المقدرة للرافعة.

كرين سبان

الامتداد هو المسافة الأفقية بين مركزي قضبان المدرج التي تسير عليها الرافعة. ويُحدد بعرض الورشة، والذي يعتمد بدوره على حجم المنتجات، والمساحة اللازمة للتشغيل، والمناورة. في ورش الآلات الكبيرة، عادةً ما تكون الامتدادات 30 أو 36 مترًا. امتداد الرافعة هو عادةً عرض الورشة مطروحًا منه 1.5 متر. في أنظمة الرافعات ثنائية الطبقات، يجب أن يتوافق امتداد الرافعة في الطابق العلوي مع التصميم الهيكلي للمبنى.

ارتفاع المدرج (ارتفاع المسار)

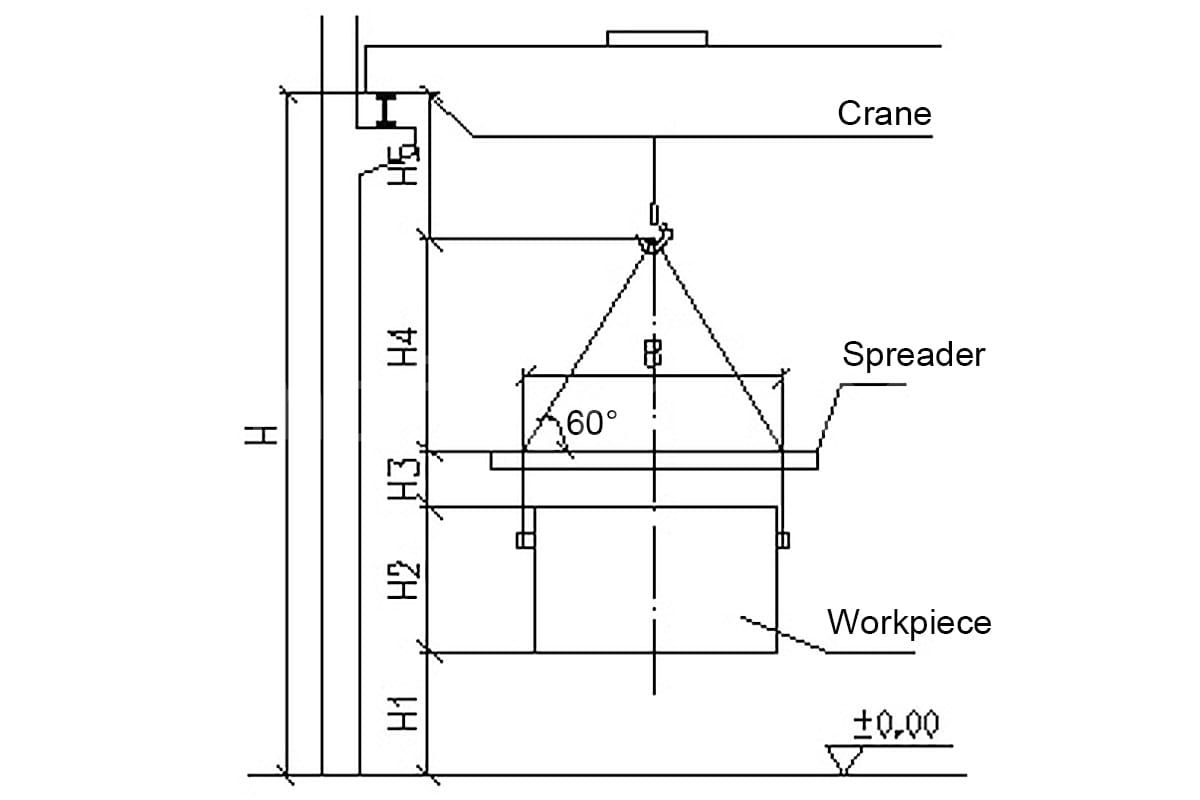

يرتبط ارتفاع المدرج بأقصى ارتفاع للخطاف المطلوب، والذي يعتمد على ارتفاع الحمولة المطلوب رفعها. يُحسب هذا الارتفاع بناءً على الاحتياجات التشغيلية. عند التصميم، يجب مراعاة حجم أكبر منتج، وتحديد ارتفاع مدرج الرافعة من خلال رسومات الارتفاع. بالنسبة للعناصر الكبيرة، يجب أيضًا تضمين ارتفاع جهاز الرفع نفسه في الحساب.

- يمثل H1 ارتفاع الرفع الصافي لقطعة العمل.

- H2 هو ارتفاع قطعة العمل.

- يشير الحرف B إلى عرض قطعة العمل.

- H3 هو ارتفاع شعاع الرفع أو الموزع.

- H4 هي المسافة الرأسية الدنيا بين خطاف الرفع وشعاع الرفع، والتي يتم تحديدها من خلال زاوية ميل حبل السلك.

- H5 هو أقصى ارتفاع يمكن أن يصل إليه خطاف الرافعة.

- H هو الحد الأقصى لارتفاع مدرج الرافعة.

يجب أن يُراعى ارتفاع الرفع الصافي (H1) الارتفاع المطلوب لنقل قطعة العمل إلى منصة الاختبار أو تحميلها على مركبة. يبلغ ارتفاع قطعة العمل H2 وعرضها B. لضمان السلامة، يجب ألا تقل الزاوية بين الحبال السلكية والخط الأفقي عن 60 درجة، مما يُحدد الحد الأدنى لارتفاع الحبل السلكي بين الخطاف وجهاز الرفع (H4). يُمكن حساب حد ارتفاع سكة الرافعة (H) على النحو التالي: H = H1 + H2 + H3 + H4 + H5. يجب أن يتجاوز الارتفاع المُصمم لسكة الرافعة في الورشة هذا الحد.

في حال استخدام نظام رافعة مزدوج الطبقات، يكون ارتفاع سكة الرافعة العلوية مقيدًا أيضًا بارتفاع سكة الرافعة السفلية وأبعاد العارضة، ويجب الحفاظ على مسافة آمنة بين عارضتي الرافعتين. في ورش التشغيل الكبيرة، حيث تكون المعدات عالية، يجب أيضًا مراعاة المسافة بين أسفل عارضة الرافعة وأعلى المعدات عند تحديد ارتفاع سكة الرافعة.

تحديد واجبات عمل الرافعات

يُعدّ أداء الرافعات في العمل مفهومًا أساسيًا يعكس خصائص تشغيلها، ويُشكّل أساسًا هامًا لضمان سلامتها. ويعتمد تصنيف أداء الرافعة في العمل على عاملين أساسيين طوال عمرها التصميمي: تكرار الاستخدام وطيف الأحمال. ووفقًا لهذين المعيارين، تُصنّف الرافعات إلى ثماني فئات أداء، من A1 إلى A8. وبشكل عام، تندرج الرافعات العلوية المستخدمة في ورش التصنيع وورش التجميع في المصانع الميكانيكية ضمن فئة أداء العمل A5.

تكوين وتخطيط الرافعة المعقول

في ورش التصنيع والتجميع الكبيرة، عادةً ما تكون المرافق واسعة، ويكثر رفع قطع العمل. وفي ورش التجميع، خاصةً، قد تظل الرافعات مشغولة لفترات طويلة بسبب عمليات الرفع المستمرة. لذلك، غالبًا ما يتضمن التصميم استخدام رافعات متعددة. ويلعب تصميم الرافعة المدروس بعناية دورًا حاسمًا في تحسين كفاءة الإنتاج، وخفض تكاليف التشغيل، وضمان السلامة التشغيلية.

خلال التجميع النهائي في تصنيع الآلات واسعة النطاق، تكون معظم المكونات صغيرة إلى متوسطة الحجم، حيث تُشكل ما يقارب 70%-80% من إجمالي المكونات. يتراوح وزن هذه الأجزاء عادةً بين مئات الكيلوجرامات وعدة أطنان، بل وحتى عشرات الأطنان. ونظرًا لتكرار عمليات الرفع واستهلاكها للوقت، فإن هذه الورش عادةً ما تعتمد على أنظمة الرافعات ثنائية الطبقات. تُناول الأجزاء الصغيرة والمتوسطة بشكل أساسي بواسطة الرافعات السفلية، بينما تُرفع الأجزاء الكبيرة أو الآلات الكاملة بواسطة الرافعات العلوية.

عادةً ما لا تتجاوز قدرة رفع الرافعات منخفضة المستوى 50 طنًا، ومعظمها 32 طنًا أو أقل. يُحدد عدد الرافعات عادةً برافعة واحدة لكل 50-60 مترًا من طول الورشة. ومع ذلك، إذا كانت الرافعات مشغولة بشكل متكرر أو كان معدل الرفع مرتفعًا، فيمكن تركيب المزيد من الرافعات الصغيرة (10 أطنان أو أقل) في مناطق محددة. تتوفر أنواع مختلفة من الرافعات الصغيرة، مثل الرافعات أحادية العارضة. رافعات جسرية شبه, رافعات ذراعية متحركة على الحائط، و الرافعات الجيبية القائمة بذاتهامن بينها، تحظى الرافعات الذراعية المتحركة على الحائط بشعبية خاصة في ورش الآلات الكبيرة بسبب مرونتها، وعدم وجود عوائق أرضية، وعدم تداخلها مع الرافعات ذات المستوى العلوي.

ومع ذلك، فإن وجود عدد كبير جدًا من الرافعات على نفس المسار قد يتداخل مع بعضها البعض ويقلل من الكفاءة التشغيلية، مما يجعل من الضروري تحديد عدد الرافعات بشكل معقول.

بالنسبة للرافعات العلوية، عادةً ما تُركَّب رافعة واحدة كبيرة السعة، قادرة على رفع أكثر من 100 طن أو حتى مئات الأطنان، إلى جانب رافعة أصغر بسعة طابق أو طابقين أقل. ونظرًا لارتفاع تكلفة هذه الرافعات كبيرة السعة وتكاليف تشغيلها، يجب مراقبة كمياتها بدقة.

في الإنتاج الفعلي، ينبغي إعطاء الأولوية للرافعات ذات المستوى الأدنى كلما أمكن ذلك، ويجب استخدام الرافعات الأصغر بدلاً من الرافعات ذات السعة الكبيرة كلما كان ذلك ممكناً.

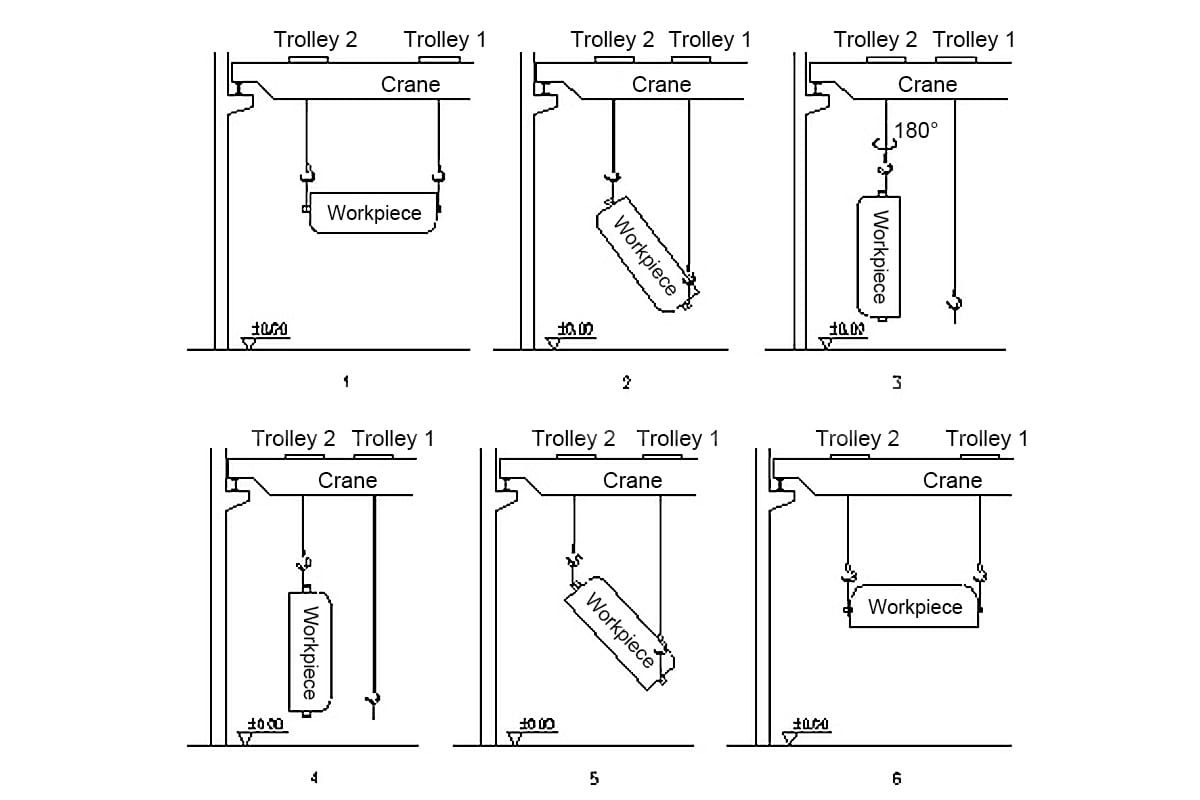

إعداد الرافعة لقلب قطع العمل الكبيرة

في ورش الآلات الكبيرة، غالبًا ما يتطلب الأمر قلب قطع العمل الثقيلة والكبيرة. لتجنب الاصطدام المفاجئ أثناء العملية، والذي قد يؤثر على الرافعة والمبنى، يمكن استخدام رافعة مزودة بعربتين. هذا يعني أن إحدى الرافعة مزودة بعربتين لهما نفس قدرة الرفع، مع بقاء قدرة الرفع الإجمالية للرافعة ثابتة.

أثناء التشغيل، ترفع العربتان قطعة العمل معًا إلى ارتفاع معين. ثم تنخفض العربة 1 ببطء حتى تصبح قطعة العمل عمودية. ثم تدير العربة 2 قطعة العمل بزاوية 180 درجة في الهواء. بعد ذلك، ترفع العربة 1 قطعة العمل مرة أخرى إلى الوضع الأفقي. وأخيرًا، تخفض العربتان قطعة العمل ببطء لإكمال عملية التقليب.

خاتمة

في مصانع الآلات الكبيرة، تُعدّ ورش التجميع النهائي مكلفةً بسبب الرافعات عالية الحمولة والمباني الشاهقة. يُحدد وزن الرافعة وارتفاع سكتها بشكل كبير تكلفة الورشة وأقصى حجم للمنتج يُمكن للمصنع التعامل معه.

يضمن تصميم الرافعة الجيد إنتاجًا سلسًا وتشغيلًا آمنًا. لذلك، يجب أن يتوافق تصميم الورشة مع خطط تطوير المنتج، وتحديد أكبر حجم لقطعة العمل، وإجراء حسابات دقيقة لاختيار تصميم الرافعة المناسب.

أرسل استفسارك

- بريد إلكتروني: sales@hndfcrane.com

- واتساب: +86 191 3738 6654

- برقية: +86 191 3738 6654

- هاتف: +86-373-581 8299

- فاكس: +86-373-215 7000

- إضافة: منطقة Changnao الصناعية ، مدينة Xinxiang ، مقاطعة Henan ، الصين

وي تشات

وي تشات