Oppsett av traverskraner i design av tunge maskiner: Parametre og layout

Innholdsfortegnelse

I store maskinfabrikker er kraner viktig materialhåndteringsutstyr. Vanlige typer inkluderer traverskraner, portalkraner, halvportalkraner, hengekraner, og veggmonterte kranerI sluttmonteringsverksteder, der arbeidsstykkene er store og tunge, kan kraner ha løftekapasitet på over 100 tonn og rullebanehøyder på over ti meter. Når nominell last, rullebanehøyde og spenn er definert, påvirker de direkte produksjonskapasiteten og byggekostnadene. Derfor er riktig kranoppsett avgjørende for å møte produksjonsbehov, støtte fremtidige produktstrategier, kontrollere anleggskostnader og sikre sikkerhet. Denne artikkelen diskuterer hvordan man setter opp kraner på en rimelig måte i design av store maskinanlegg.

Bestemmelse av grunnleggende parametere for en kran

De grunnleggende parametrene til en kran inkluderer nominell løftekapasitet, rullebanehøyde (løftehøyde), spennvidde og driftsklasse.

Nominell løftekapasitet

Dette refererer til den maksimale totalvekten en kran har lov til å løfte, inkludert eventuelle avtakbare løfteanordninger (eller tilbehør). Når man designer en fabrikk, er det viktig å forstå det tyngste produktet eller komponenten som skal løftes, og vurdere mulige fremtidige økninger i produktstørrelse på grunn av bransjetrender. Siden kranens kapasitet begrenser anleggets maksimale produktstørrelse, bør det tillates en margin for potensiell vekst. Det er også viktig å ikke overse vekten av selve løfteanordningen. Av sikkerhetshensyn må den totale løftevekten ikke overstige kranens nominelle kapasitet.

Kranspenn

Spennvidden er den horisontale avstanden mellom sentrum av rullebaneskinnene som kranen beveger seg langs. Den bestemmes av verkstedets bredde, som igjen avhenger av størrelsen på produktene, plassen som trengs for drift og manøvrering. I store maskinverksteder er spennvidder på 30 m eller 36 m vanlige. Kranens spennvidde er vanligvis verkstedets bredde minus 1,5 m. For kranoppsett med to lag må kranspennet i øvre nivå være på linje med bygningens strukturelle utforming.

Rullebanehøyde (sporhøyde)

Løpebanehøyde er relatert til maksimal krokhøyde som kreves, som avhenger av hvor høyt lasten må løftes. Dette beregnes basert på driftsbehov. Ved prosjektering må størrelsen på det største produktet tas i betraktning, og kranløpebanehøyden bestemmes gjennom høydetegninger. For store gjenstander må også høyden på selve løfteanordningen inkluderes i beregningen.

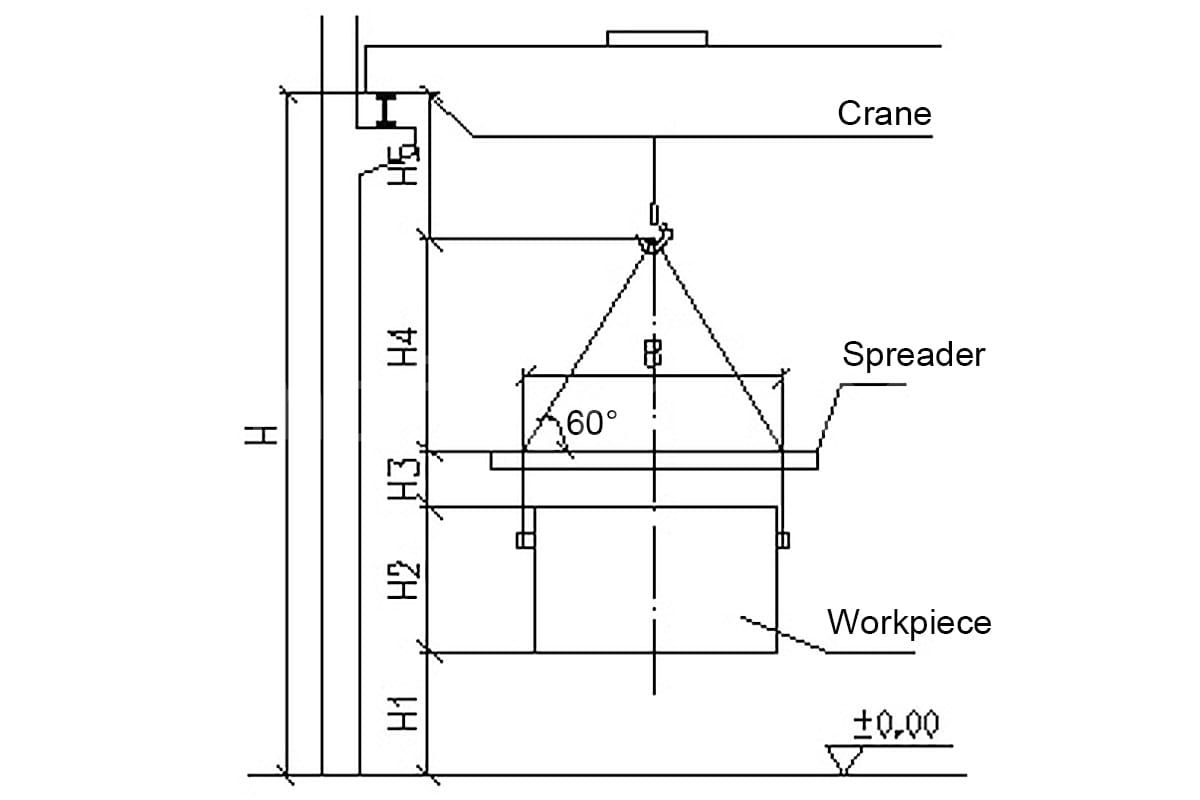

- H1 representerer arbeidsstykkets netto løftehøyde.

- H2 er arbeidsstykkets høyde.

- B betegner bredden på arbeidsstykket.

- H3 er høyden på løftebjelken eller sprederen.

- H4 er den minste vertikale avstanden mellom løftekroken og løftebjelken, bestemt av ståltauets skråvinkel.

- H5 er den maksimale høyden krankroken kan nå.

- H er den maksimale høyden på kranbanen.

Netto løftehøyde (H1) skal ta hensyn til høyden som kreves for å flytte arbeidsstykket opp på testplattformen eller for lasting på et kjøretøy. Arbeidsstykket har en høyde på H2 og en bredde på B. For å sikre sikkerheten skal vinkelen mellom ståltauene og horisontalen generelt ikke være mindre enn 60°, noe som bestemmer minimum ståltauhøyde mellom kroken og løfteanordningen (H4). Kranskinnens høydegrense (H) kan beregnes som: H = H1 + H2 + H3 + H4 + H5. Den dimensjonerende kranskinnens høyde på verkstedet skal overstige denne grensen.

Hvis det brukes et dobbeltlagskransystem, er den øvre kranens skinnehøyde også begrenset av den nedre kranens skinnehøyde og bjelkemål, og det må opprettholdes en sikker klaring mellom bjelkene på de to kranene. I store maskineringsverksteder, der utstyret er høyt, må også klaringen mellom bunnen av kranbjelken og toppen av utstyret tas i betraktning når kranens skinnehøyde bestemmes.

Bestemmelse av arbeidsoppgaver for kraner

Kranenes arbeidsoppgaver er et nøkkelbegrep som gjenspeiler deres driftsegenskaper og fungerer som et viktig grunnlag for å sikre kransikkerhet. Klassifiseringen av en krans arbeidsoppgaver er basert på to faktorer over hele dens designlevetid: bruksfrekvens og lastspekteret. I henhold til disse kriteriene klassifiseres kraner i åtte arbeidsklasser, fra A1 til A8. Generelt faller traverskraner som brukes i maskineringsverksteder og monteringsverksteder i mekaniske fabrikker inn under arbeidsoppgaveklasse A5.

Rimelig krankonfigurasjon og -layout

I store maskinerings- og monteringsverksteder er fasilitetene vanligvis romslige, og løfting av arbeidsstykker er hyppig. Spesielt i monteringsverksteder kan kraner være opptatt i lengre perioder på grunn av kontinuerlige løfteoperasjoner. Derfor involverer designet ofte flere kraner. En gjennomtenkt krankonfigurasjon spiller en avgjørende rolle i å forbedre produksjonseffektiviteten, redusere driftskostnader og sikre driftssikkerhet.

Under sluttmontering i storskala maskinproduksjon er de fleste komponentene små til mellomstore deler, som utgjør omtrent 70%–80% av alle komponenter. Disse delene veier vanligvis fra flere hundre kilo til flere tonn eller til og med dusinvis av tonn. Siden løfteoperasjoner er hyppige og tidkrevende, bruker slike verksteder vanligvis dobbeltlagskransystemer. Små og mellomstore deler håndteres primært av kraner på lavere nivå, mens store deler eller hele maskiner heises av kraner på øvre nivå.

Lavere kraner har vanligvis en løftekapasitet på ikke mer enn 50 tonn, og de fleste er 32 tonn eller mindre. Antall kraner er vanligvis satt til én kran per 50–60 meter verkstedlengde. Men hvis kranene er ofte opptatt eller løftefrekvensen er høy, kan flere små kraner (10 tonn eller mindre) installeres i bestemte områder. Ulike typer små kraner er tilgjengelige, for eksempel enkeltbjelkekraner, semi-portalkraner, vegggående svingkraner, og frittstående svingkranerBlant dem er vegggående svingkraner spesielt populære i store maskinverksteder på grunn av deres fleksibilitet, mangel på hindringer i gulvet og ingen forstyrrelse av kraner i øvre etasjer.

For mange kraner på samme spor kan imidlertid forstyrre hverandre og redusere driftseffektiviteten, noe som gjør det avgjørende å kunne fastsette antallet kraner på en rimelig måte.

For kraner i øvre etasjer installeres vanligvis én storkapasitetskran, som kan løfte over 100 tonn eller til og med flere hundre tonn, sammen med én mindre kran med en kapasitet 1 til 2 etasjer under. Siden disse storkapasitetskranene er dyre og har høye driftskostnader, bør antallet kontrolleres strengt.

I faktisk produksjon bør kraner på lavere nivå prioriteres når det er mulig, og mindre kraner bør brukes i stedet for kraner med stor kapasitet når det er mulig.

Kranoppsett for å snu store arbeidsstykker

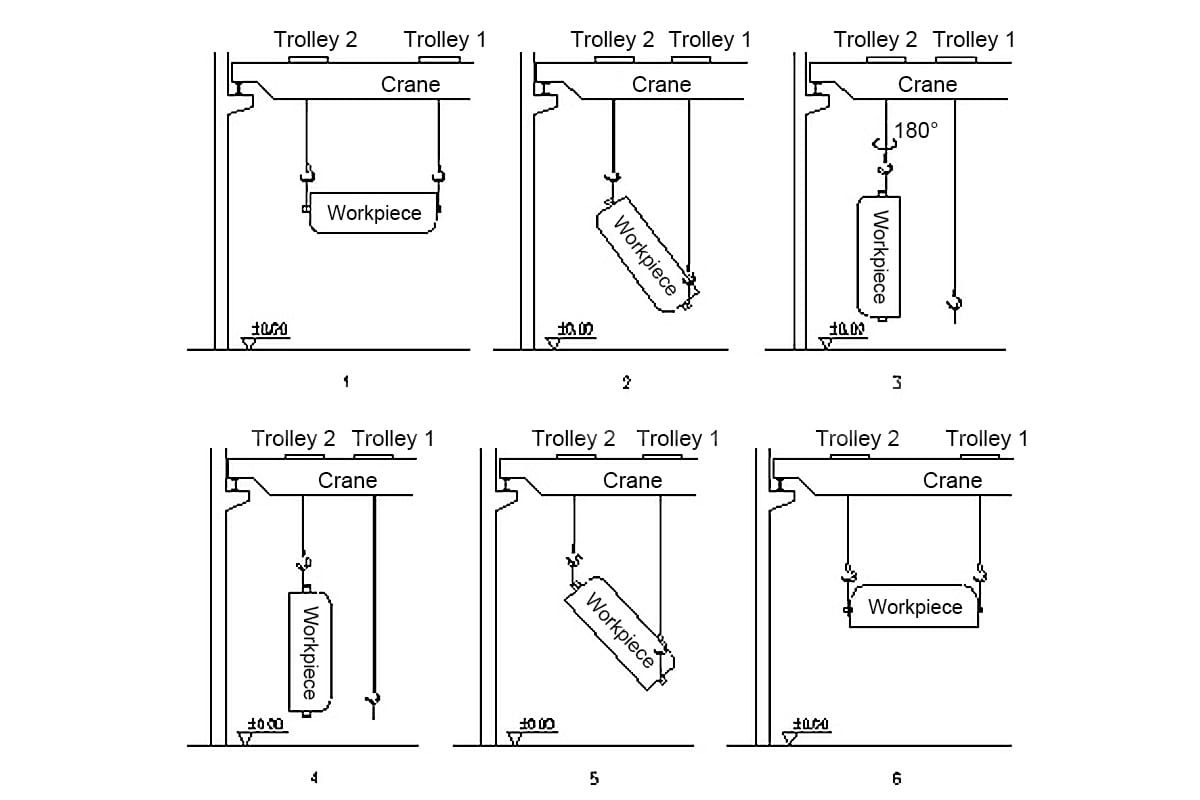

I store maskinverksteder er det ofte nødvendig å snu tunge og store arbeidsstykker. For å unngå plutselige støt under prosessen, som kan påvirke kranen og bygningen, kan en kran med to løpekatter brukes. Dette betyr at én kran er utstyrt med to løpekatter som har samme løftekapasitet, mens kranens totale løftekapasitet forblir uendret.

Under drift løfter de to vognene arbeidsstykket sammen til en viss høyde. Deretter senkes vogn 1 sakte til arbeidsstykket står vertikalt. Vogn 2 snur deretter arbeidsstykket 180 grader opp i luften. Deretter løfter vogn 1 arbeidsstykket tilbake til horisontal posisjon. Til slutt senker begge vognene arbeidsstykket sakte for å fullføre vendingen.

Konklusjon

I store maskinfabrikker er sluttmonteringsverksteder kostbare på grunn av kraner med høy tonnasje og høye bygninger. Kranens tonnasje og skinnehøyde bestemmer i stor grad både verkstedkostnaden og den maksimale produktstørrelsen fabrikken kan håndtere.

Et godt designet kranoppsett sikrer problemfri produksjon og sikker drift. Derfor må verksteddesign være i samsvar med produktutviklingsplaner, definere den største arbeidsstykkestørrelsen og bruke nøye beregninger for å velge en passende krankonfigurasjon.

Send din forespørsel

- E-post: sales@hndfcrane.com

- Hva skjer: +86 191 3738 6654

- Telegram: +86 191 3738 6654

- Tlf.: +86-373-581 8299

- Faks: +86-373-215 7000

- Legg til: Changnao industridistrikt, Xinxiang City, Henan-provinsen, Kina

WeChat

WeChat