Встановлення мостового крана в проектуванні заводів важкого машинобудування: параметри та компонування

Зміст

На великих машинобудівних заводах крани є важливим обладнанням для обробки матеріалів. До поширених типів належать мостові крани, козлові крани, напівкозлові крани, підвісні крани, і настінні краниУ цехах остаточного складання, де заготовки великі та важкі, крани можуть мати вантажопідйомність понад 100 тонн, а висоту прольоту – понад десять метрів. Після визначення номінального навантаження, висоти прольоту та прольоту вони безпосередньо впливають на виробничу потужність та вартість будівництва. Тому правильне налаштування крана має вирішальне значення для задоволення виробничих потреб, підтримки майбутніх стратегій виробництва продукції, контролю витрат на виробництво та забезпечення безпеки. У цій статті розглядається, як розумно налаштувати крани на великих машинобудівних заводах.

Визначення основних параметрів крана

Основні параметри крана включають номінальну вантажопідйомність, висоту підйому, проліт та клас експлуатації.

Номінальна вантажопідйомність

Це стосується максимальної загальної ваги, яку дозволяється піднімати краном, включаючи будь-які знімні підйомні пристрої (або навісне обладнання). Під час проектування заводу важливо розуміти, який найважчий продукт або компонент потрібно підняти, та враховувати можливе майбутнє збільшення розміру продукції через тенденції галузі. Оскільки вантажопідйомність крана обмежує максимальний розмір продукції заводу, слід передбачити запас для потенційного зростання. Також важливо не забувати про вагу самого підйомного пристрою. З міркувань безпеки загальна піднята вага не повинна перевищувати номінальну вантажопідйомність крана.

Проліт крана

Проліт – це горизонтальна відстань між центрами рейок підйомного шляху, по яких рухається кран. Він визначається шириною цеху, яка, у свою чергу, залежить від розміру продукції, необхідного простору для роботи та маневрування. У великих машинобудівних цехах поширені прольоти 30 м або 36 м. Проліт крана зазвичай дорівнює ширині цеху мінус 1,5 м. Для двоярусних кранових установок проліт крана верхнього рівня повинен відповідати конструктивним особливостям будівлі.

Висота злітно-посадкової смуги (висота колії)

Висота підкранового шляху пов'язана з максимальною необхідною висотою гака, яка залежить від того, на яку висоту потрібно піднімати вантаж. Це розраховується на основі експлуатаційних потреб. Під час проектування необхідно враховувати розмір найбільшого виробу, а висоту підкранового шляху визначати за допомогою креслень висот. Для великогабаритних виробів висоту самого підйомного пристрою також необхідно враховувати в розрахунку.

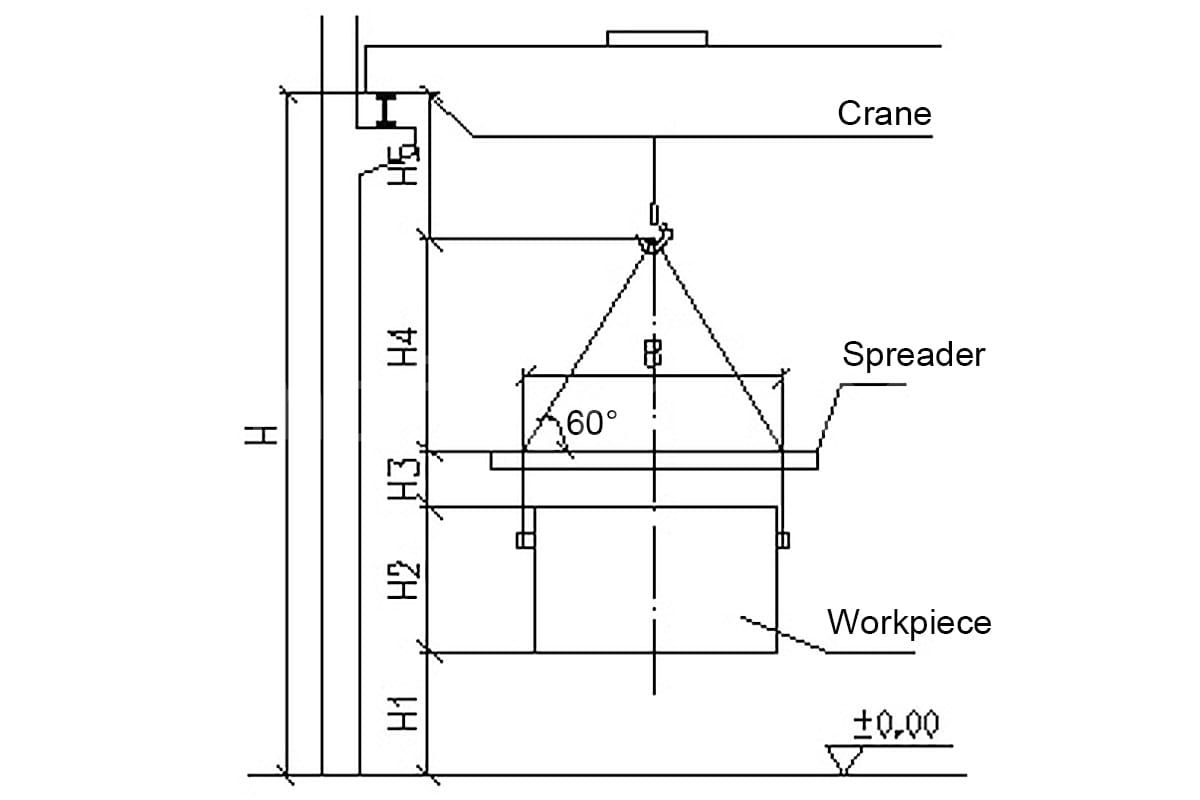

- H1 позначає висоту підйому заготовки.

- H2 – висота заготовки.

- B позначає ширину заготовки.

- H3 – висота підйомної балки або розпірки.

- H4 – мінімальна вертикальна відстань між вантажопідйомним гаком і вантажопідйомною балкою, що визначається кутом нахилу дротяного каната.

- H5 – це максимальна висота, на яку може піднятися гак крана.

- H – максимальна висота підкранового шляху.

Висота підйому (H1) повинна враховувати висоту, необхідну для переміщення заготовки на випробувальну платформу або для завантаження на транспортний засіб. Заготовка має висоту H2 та ширину B. Для забезпечення безпеки кут між тросами та горизонталлю, як правило, повинен бути не менше 60°, що визначає мінімальну висоту троса між гаком та підйомним пристроєм (H4). Граничну висоту кранової рейки (H) можна розрахувати так: H = H1 + H2 + H3 + H4 + H5. Розрахункова висота кранової рейки цеху повинна перевищувати цю межу.

Якщо використовується двошарова кранова система, висота рейки верхнього крана також обмежується висотою рейки та розмірами балки нижнього крана, і між балками двох кранів необхідно підтримувати безпечний зазор. У великих механічних цехах, де обладнання високе, при визначенні висоти рейки крана також необхідно враховувати зазор між низом балки крана та верхом обладнання.

Визначення робочого навантаження кранів

Робочий режим кранів є ключовим поняттям, яке відображає їхні експлуатаційні характеристики та слугує важливою основою для забезпечення безпеки крана. Класифікація робочого режиму крана базується на двох факторах протягом усього його проектного терміну служби: частоті використання та спектрі навантаження. Відповідно до цих критеріїв, крани класифікуються на вісім класів режиму роботи, від A1 до A8. Загалом, мостові крани, що використовуються в механічних цехах та складальних цехах механічних заводів, належать до класу режиму роботи A5.

Розумна конфігурація та розташування крана

У великих цехах обробки та складання приміщення зазвичай просторі, а підйом заготовок відбувається часто. Особливо в складальних цехах крани можуть бути зайняті протягом тривалого часу через безперервні підйомні операції. Тому конструкція часто передбачає використання кількох кранів. Добре продумана конфігурація крана відіграє вирішальну роль у підвищенні ефективності виробництва, зниженні експлуатаційних витрат та забезпеченні безпеки експлуатації.

Під час остаточного складання у великосерійному машинобудуванні більшість компонентів є деталями малого та середнього розміру, що становить приблизно 70%–80% усіх компонентів. Ці деталі зазвичай важать від кількох сотень кілограмів до кількох тонн або навіть десятків тонн. Оскільки вантажопідйомні операції є частими та трудомісткими, такі цехи зазвичай використовують двоярусні кранові системи. Малі та середні деталі в основному обробляються кранами нижнього рівня, тоді як великі деталі або цілі машини піднімаються кранами верхнього рівня.

Крани нижнього рівня зазвичай мають вантажопідйомність не більше 50 тонн, більшість з них — 32 тонни або менше. Кількість кранів зазвичай встановлюється на рівні один кран на 50–60 метрів довжини цеху. Однак, якщо крани часто завантажуються або частота підйому висока, у певних зонах можна встановити більше малих кранів (10 тонн або менше). Доступні різні типи малих кранів, такі як однобалкові крани, напівкозлові крани, настінні стрілові крани, і окремо стоячі стрілові краниСеред них, настінні стрілові крани особливо популярні у великих машинобудівних цехах завдяки своїй гнучкості, відсутності перешкод на підлозі та відсутності перешкод для кранів верхнього рівня.

Однак, занадто багато кранів на одній колії можуть заважати один одному та знижувати ефективність роботи, тому вкрай важливо обґрунтовано визначати їх кількість.

Для кранів верхнього рівня зазвичай встановлюється один великовантажний кран, здатний піднімати понад 100 тонн або навіть кілька сотень тонн, а також один менший кран вантажопідйомністю на 1-2 рівні нижче. Оскільки ці великовантажні крани є дорогими та мають високі експлуатаційні витрати, їх кількість повинна суворо контролюватися.

У реальному виробництві слід по можливості надавати пріоритет кранам нижчого рівня, а по можливості використовувати менші крани замість великовантажних.

Налаштування крана для перевертання великих заготовок

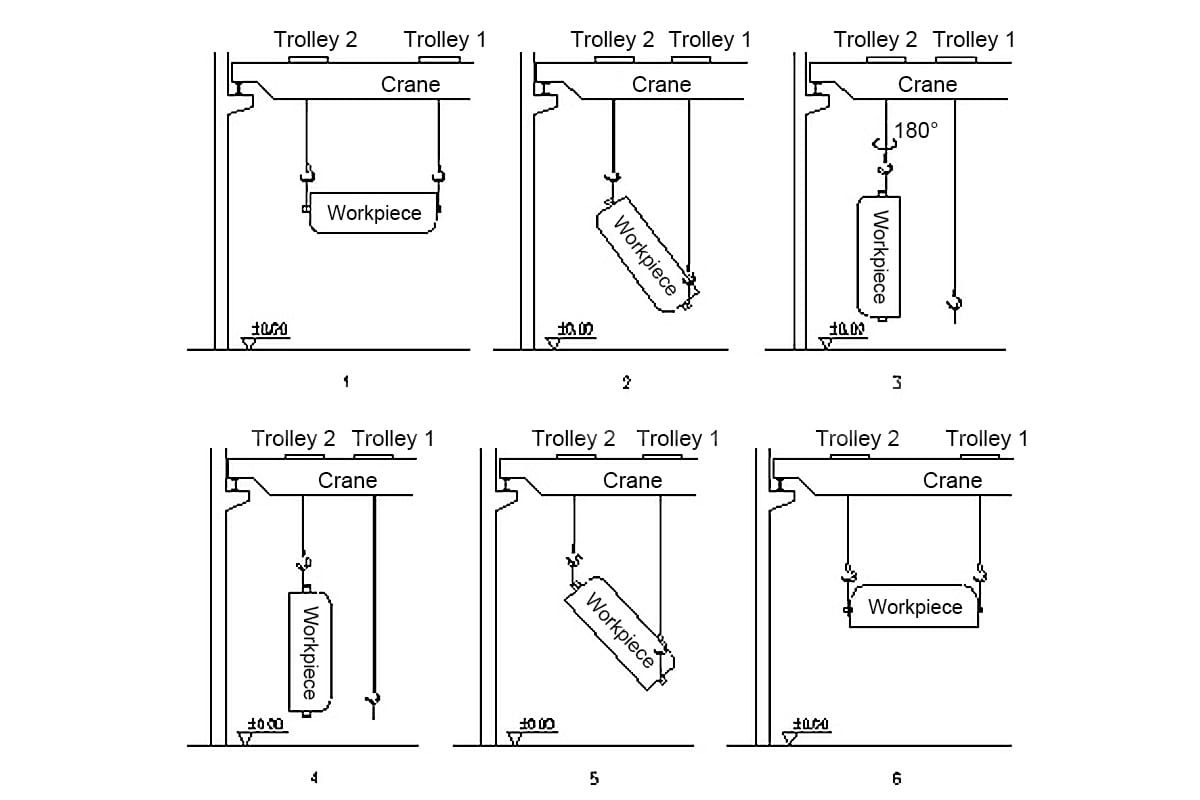

У великих машинобудівних цехах часто виникає потреба перевертати важкі та великогабаритні заготовки. Щоб уникнути раптових ударів під час процесу, які можуть вплинути на кран та будівлю, можна використовувати кран з двома візками. Це означає, що один кран оснащений двома візками з однаковою вантажопідйомністю, тоді як загальна вантажопідйомність крана залишається незмінною.

Під час роботи два візки разом піднімають заготовку на певну висоту. Потім візок 1 повільно опускається, доки заготовка не стане вертикальною. Візок 2 потім повертає заготовку на 180 градусів у повітрі. Після цього візок 1 піднімає заготовку назад у горизонтальне положення. Нарешті, обидва візки повільно опускають заготовку, щоб завершити перевертання.

Висновок

На великих машинобудівних заводах цехи остаточного складання є дорогими через використання великотоннажних кранів та високих будівель. Вантажопідйомність крана та висота рейок значною мірою визначають як вартість цеху, так і максимальний розмір продукції, яку може обробити завод.

Добре спроектована кранова установка забезпечує безперебійне виробництво та безпечну експлуатацію. Тому проектування цеху має відповідати планам розробки продукції, визначати найбільший розмір заготовки та використовувати ретельні розрахунки для вибору відповідної конфігурації крана.

Надішліть свій запит

- Електронна пошта: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Телеграма: +86 191 3738 6654

- Тел.: +86-373-581 8299

- Факс: +86-373-215 7000

- Додати: промисловий район Чаннао, місто Сіньсян, провінція Хенань, Китай

WeChat

WeChat