重機プラント設計における天井クレーンの設置:パラメータとレイアウト

目次

大型機械工場では、クレーンは不可欠な資材搬送設備です。一般的なタイプには、天井クレーン、ガントリークレーン、セミガントリークレーンなどがあります。 吊り下げクレーン、 そして 壁掛けクレーン最終組立工場では、ワークピースが大型で重量が大きいため、クレーンの吊り上げ能力は100tを超え、滑走路高は10メートルを超えることもあります。定格荷重、滑走路高、スパンが定義されると、それらは生産能力と建設コストに直接影響します。したがって、生産ニーズへの対応、将来の製品戦略への対応、工場コストの抑制、そして安全確保のためには、適切なクレーンの設置が不可欠です。この記事では、大型機械工場の設計において、クレーンを合理的に設置する方法について説明します。

クレーンの基本パラメータの決定

クレーンの基本的なパラメータには、定格吊り上げ能力、滑走路の高さ(吊り上げ高さ)、スパン、および定格クラスが含まれます。

定格揚重能力

これは、取り外し可能な吊り上げ装置(またはアタッチメント)を含め、クレーンが吊り上げることができる最大総重量を指します。工場を設計する際には、吊り上げられる製品または部品の最大重量を把握し、業界の動向による将来の製品サイズの拡大を考慮することが不可欠です。クレーンの容量が工場の最大製品サイズを制限するため、将来の成長に備えて余裕を持たせる必要があります。また、吊り上げ装置自体の重量も見逃さないことが重要です。安全のため、吊り上げられる総重量はクレーンの定格容量を超えてはなりません。

クレーンスパン

スパンとは、クレーンが走行するランウェイレールの中心間の水平距離です。これは作業場の幅によって決まり、作業場の幅は製品のサイズ、作業に必要なスペース、そして操縦性などによって決まります。大型機械の作業場では、30mまたは36mのスパンが一般的です。クレーンのスパンは通常、作業場の幅から1.5mを引いた値です。2層式クレーンの場合、上層クレーンスパンは建物の構造設計と一致させる必要があります。

滑走路高(トラック高)

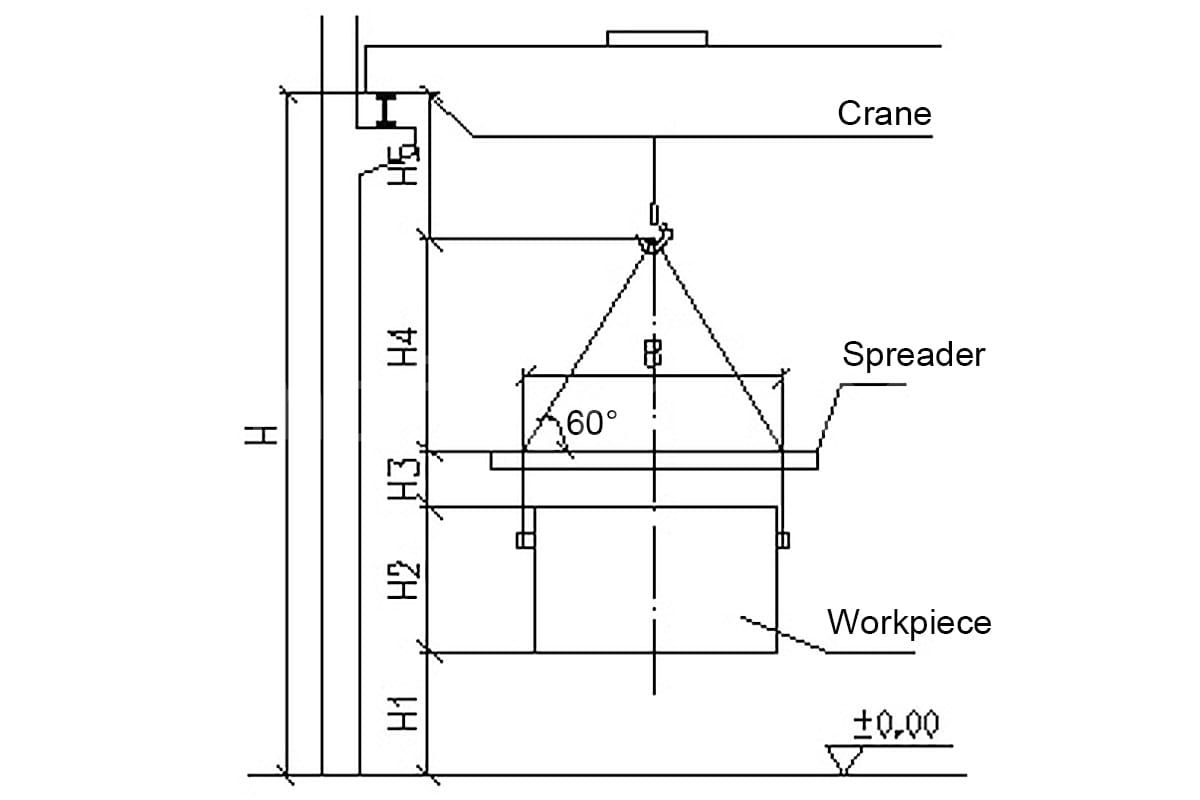

ランウェイ高さは、必要なフックの最大高さに関係し、荷物をどれだけの高さまで吊り上げる必要があるかによって決まります。これは運用上のニーズに基づいて計算されます。設計時には、最大積載物のサイズを考慮し、立面図に基づいてクレーンのランウェイ高さを決定する必要があります。大型積載物の場合は、吊り上げ装置自体の高さも計算に含める必要があります。

- H1 はワークピースの正味の持ち上げ高さを表します。

- H2はワークピースの高さです。

- Bはワークピースの幅を示します。

- H3 は、リフティングビームまたはスプレッダーの高さです。

- H4 は、ワイヤーロープの傾斜角度によって決まる、吊りフックと吊りビーム間の最小垂直距離です。

- H5 はクレーンフックが到達できる最大高さです。

- Hはクレーンの最大走行路標高です。

正味揚高(H1)は、ワークピースを試験台に移動させる、または車両に積み込むために必要な高さを考慮する必要があります。ワークピースの高さはH2、幅はBです。安全を確保するため、ワイヤーロープと水平面との間の角度は通常60°以上である必要があります。この角度が、フックと吊り上げ装置間のワイヤーロープの最小高さ(H4)を決定します。クレーンレールの高さ制限(H)は、H = H1 + H2 + H3 + H4 + H5で計算されます。工場の設計上のクレーンレールの高さは、この制限を超える必要があります。

二層式クレーンシステムを使用する場合、上部クレーンのレール高さは下部クレーンのレール高さとガーダー寸法によって制限されるため、2つのクレーンのガーダー間に安全なクリアランスを確保する必要があります。設備が高所にある大規模な加工工場では、クレーンガーダーの底部と設備の上部との間のクリアランスも考慮してクレーンレール高さを決定する必要があります。

クレーンの作業義務の決定

クレーンの作業負荷は、クレーンの運転特性を反映した重要な概念であり、クレーンの安全性を確保するための重要な基盤となります。クレーンの作業負荷の分類は、設計寿命全体にわたる使用頻度と荷重スペクトルという2つの要素に基づいています。これらの基準に基づき、クレーンはA1からA8までの8つの負荷クラスに分類されます。一般的に、機械工場の加工工場や組立工場で使用される天井クレーンは、作業負荷クラスA5に該当します。

合理的なクレーンの構成とレイアウト

大規模な機械加工・組立工場では、一般的に設備が広く、ワークの吊り上げ作業が頻繁に行われます。特に組立工場では、連続的な吊り上げ作業のため、クレーンが長時間使用される場合があります。そのため、複数のクレーンを設計に組み込むことがよくあります。綿密に検討されたクレーン構成は、生産効率の向上、運用コストの削減、そして作業安全性の確保に重要な役割を果たします。

大型機械製造における最終組立工程では、部品の大部分が小型から中型のもので、全部品の約70%~80%を占めます。これらの部品の重量は、通常数百キログラムから数トン、さらには数十トンに及びます。吊り上げ作業は頻繁で時間がかかるため、このような工場では二層式クレーンシステムが一般的に採用されています。小型・中型の部品は主に下層クレーンで取り扱い、大型部品や機械全体を上層クレーンで吊り上げます。

下層クレーンの吊り上げ能力は一般的に50トン以下で、ほとんどが32トン以下です。クレーンの台数は、作業場の長さ50~60メートルごとに1台とするのが一般的です。ただし、クレーンの使用頻度が高い場合や、吊り上げ頻度が高い場合は、特定のエリアに10トン以下の小型クレーンを複数台設置することもあります。小型クレーンには、シングルガーダークレーン、 セミガントリークレーン, 壁面移動ジブクレーン、 そして 自立型ジブクレーン中でも、壁面移動式ジブクレーンは、柔軟性が高く、床面の障害物がなく、上部クレーンとの干渉もないため、大型機械工場では特に人気があります。

しかし、同じ軌道上にクレーンが多すぎると、互いに干渉して作業効率が低下する可能性があるため、クレーンの台数を合理的に決定することが重要になります。

上層階のクレーンには、通常、100トン以上、あるいは数百トンもの吊り上げ能力を持つ大型クレーン1台と、1~2階下に設置される小型クレーン1台が設置されます。これらの大型クレーンは高価で運用コストも高いため、その台数は厳密に管理する必要があります。

実際の生産においては、可能な限り低レベルのクレーンを優先し、実現可能な場合は大容量のクレーンではなく小型のクレーンを使用する必要があります。

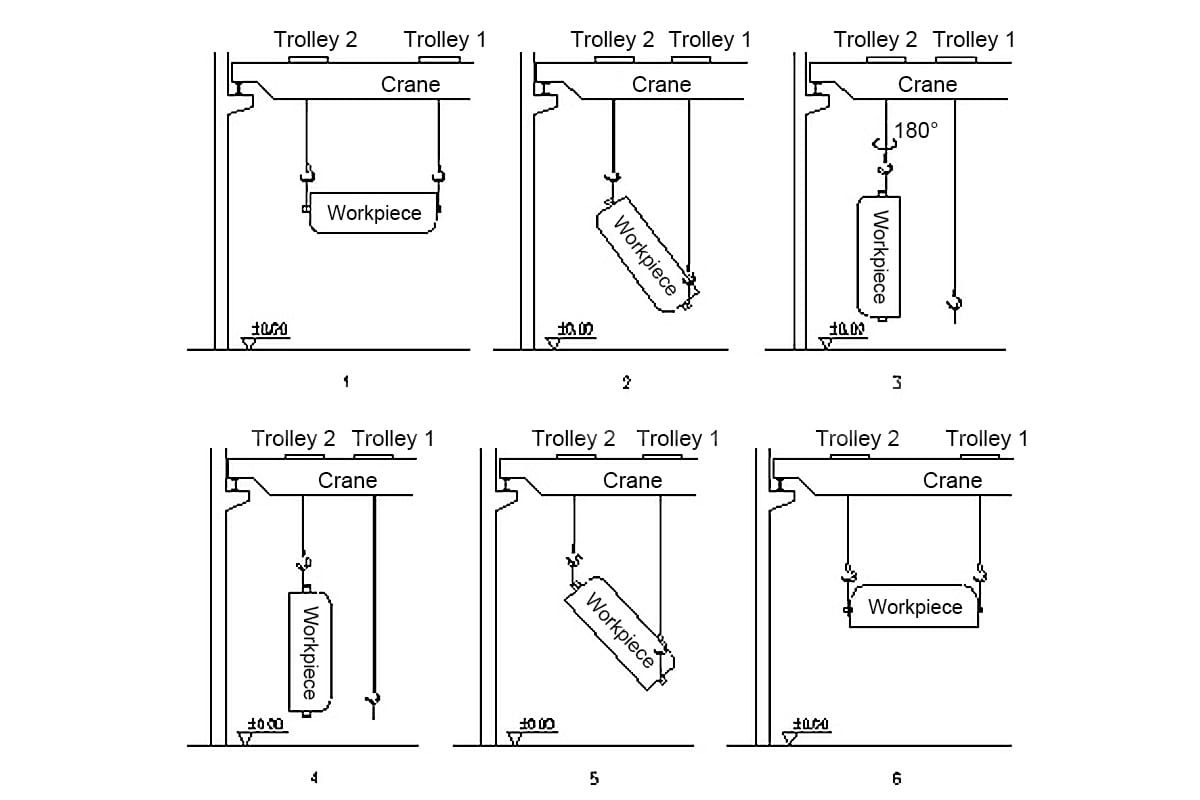

大型ワークピースを反転するためのクレーン設置

大型機械工場では、重量のある大型ワークピースを反転させる必要があることがよくあります。作業中に突然の衝撃がクレーンや建物に影響を及ぼすのを防ぐため、2台のトロリーを備えたクレーンを使用することがあります。これは、1台のクレーンに同じ吊り上げ能力を持つ2台のトロリーを装備することで、クレーン全体の吊り上げ能力は変わりません。

動作中、2台のトロリーが連携してワークピースを所定の高さまで持ち上げます。その後、トロリー1がワークピースが垂直になるまでゆっくりと下降します。次に、トロリー2がワークピースを空中で180度回転させます。その後、トロリー1がワークピースを水平位置まで持ち上げます。最後に、両方のトロリーがワークピースをゆっくりと下降させ、反転を完了します。

結論

大規模な機械工場では、高トン数のクレーンと高層建築物のため、最終組立工場のコストがかさみます。クレーンのトン数とレールの高さは、工場のコストと工場が処理できる最大製品サイズを大きく左右します。

適切に設計されたクレーンの設置は、スムーズな生産と安全な操作を保証します。そのため、作業場の設計は製品開発計画と整合させ、最大のワークピースサイズを定義し、慎重な計算に基づいて適切なクレーン構成を選択する必要があります。

お問い合わせを送信

- Eメール: sales@hndfcrane.com

- ワッツアップ: +86 191 3738 6654

- 電報: +86 191 3738 6654

- 電話: +86-373-581 8299

- ファックス: +86-373-215 7000

- 追加: 中国河南省新郷市長苗工業区

微信

微信