Pengenalan Crane di Atas Kepala untuk Industri Otomotif

Dalam industri otomotif, banyak personel dan peralatan yang dibutuhkan untuk memastikan bahwa jalur produksi tetap efisien. Crane biasanya digunakan di jalur perakitan, bengkel pengecapan, dan gudang. Industri otomotif yang bergerak cepat membutuhkan crane yang efisien. Untuk memenuhi persyaratan ketat akan pengoperasian yang cepat, penyalaan yang lancar, pemosisian yang tepat, dan pengoperasian yang berkelanjutan dan andal, Dafang Crane mengandalkan teknologi canggih untuk menyediakan crane dengan berbagai ukuran guna membantu perusahaan mengangkat dan mengangkut beban di pabrik. Misalnya, crane proses kami digunakan untuk membawa dan menyimpan gulungan baja, dan gulungan baja digunakan untuk memproduksi komponen bodi. Crane rantai kami juga dapat dilengkapi dengan solusi tempat kerja yang ergonomis.

Klasifikasi Crane Overhead untuk Industri Otomotif

Derek Penanganan Die

Di bengkel stamping industri otomotif, lebih dari satu juta komponen bodi dengan berbagai bentuk dan ukuran diproduksi setiap hari untuk berbagai model. Karena perbedaan yang tinggi ini, modul die perlu diganti secara berkala, sehingga memperpendek siklus die. Oleh karena itu, derek penanganan die (derek girder ganda di atas kepala) sering digunakan untuk operasi. Tiga jenis yang umum adalah: die gripper crane, die handling crane, dan coil handling crane.

1. Derek Penjepit Die

Derek penjepit cetakan dirancang khusus untuk aplikasi penanganan cetakan di industri otomotif. Tidak seperti peralatan pengangkat tradisional seperti rantai atau tali, derek ini menggunakan klem cetakan khusus untuk mengangkat dan memposisikan stamper, sehingga memungkinkan penyimpanan cetakan yang cepat, ringkas, dan berlapis-lapis. Hal ini sangat bermanfaat untuk penggantian cetakan frekuensi tinggi yang umum terjadi di jalur produksi otomotif.

Setiap derek penjepit cetakan dilengkapi dengan troli yang dilengkapi dengan winch yang digabungkan, teknologi sensor cerdas, fungsi otomatisasi canggih, dan sistem pemosisian yang presisi. Fitur-fitur ini memastikan pengangkutan cetakan stamping yang aman, akurat, dan efisien, serta memenuhi kebutuhan operasional industri otomotif yang menuntut.

Keuntungan

- Katrol dengan winch terbuka yang digandeng.

- Desain semua komponen memperhitungkan eksentrisitas pusat gravitasi sebesar 100 mm, yang terkait dengan berat cetakan maksimum. Suspensi beban 4 titik yang stabil dengan rocker yang seimbang.

- Posisi bebas bandul dengan akurasi tingkat milimeter.

- Sistem pengukuran laser atau kode batang redundan.

- Kontrol ayunan.

- Dudukan cetakan dengan perangkat putar yang terintegrasi.

- Berkat rocker kompensasi terintegrasi, tingkat penggunaan untaian tali seragam dan teruji. Tali untuk aplikasi ini memiliki stabilitas struktural tinggi dan beban fraktur tinggi.

- Sensor sinkron mengadopsi desain redundan dan dievaluasi dalam pengontrol logika terprogram (PLC) yang aman terhadap kegagalan.

- Penggantian cetakan lebih cepat.

- Penanganan jamur yang lebih aman (pengambilan, pengangkutan, dan penurunan).

- Penggunaan area penyimpanan yang tersedia secara efisien dan hemat-ruang.

- Derek dan penjepit cetakan dapat disesuaikan menurut kebutuhan pelanggan.

- Dengan mengoptimalkan cara pemasangan tali dan menggunakan katrol tali seminimal mungkin, maka masa pakai tali dapat dimaksimalkan.

- Teknologi sensor pintar dapat mengidentifikasi pengambilan beban yang aman dan mendeteksi area di sekitar gripper untuk menghindari tabrakan.

- Aksesibilitas yang sangat baik ke semua komponen, perawatan yang mudah, dan pemantauan aktivitas layanan dari jarak jauh dapat memberikan rencana perawatan yang terinformasi.

Parameter Teknis

| Jenis | Atribut |

|---|---|

| Klasifikasi derek EN 13001 Kelas U (siklus beban) | U7 |

| Klasifikasi derek EN 13001 U-kelas (beban kolektif) | Q5 |

| Klasifikasi kerekan (FEM/EN) | M7(FEM)A7(ID) |

| Tipe troli | 2 winch terbuka yang digabungkan |

| Gripper siklus tugas | 2juta |

| Kapasitas beban pada gripper alat | Hingga 66t |

| Dimensi cetakan dalam lebar | 1.650-4.850 mm |

| Dimensi cetakan dalam tinggi | 1.200-2.850 mm |

| Akurasi posisi | 1.600 mm2 |

| Akurasi posisi sudut rotasi beban | +/-10mm di gripper |

| Menjangkau | +/-0,2 derajat pada gripper |

| Tinggi angkat, maks. | Hingga 40m |

| Kecepatan angkat dengan beban | 15 menit |

| Kecepatan angkat dengan gripper kosong | 12m/menit |

| Kecepatan perjalanan Birdge | 18m/menit |

| Kecepatan perjalanan troli | Hingga 100m/menit |

| Kecepatan daya troli | Hingga 40 m/menit |

| Kontrol manual | Radio/Liontin |

2. Derek Penanganan Die

Derek proses inti dalam industri otomotif digunakan untuk mengangkut cetakan dari gudang ke tempat pencetakan untuk memuatnya ke dalam mesin cetak, dan dari mesin cetak kembali ke gudang. Derek penanganan cetakan juga digunakan untuk memutar cetakan untuk keperluan perawatan.

Derek penanganan cetakan biasanya berupa derek girder ganda di atas kepala, yang dapat dilengkapi dengan berbagai konfigurasi troli, seperti dua derek atau dua troli terpisah pada troli umum, kait beban putar elektrik, atau balok beban yang dapat disesuaikan secara manual.

Keuntungan

- Fungsi khusus troli pengangkat ganda atau solusi troli independen untuk mencapai pengarahan beban yang lebih aman, sudut tali hingga perlindungan beban 10 derajat - sistem ini terdiri dari sel beban dan unit deteksi kelebihan beban. Kontrol kecepatan berlebih kerekan dengan kecepatan variabel.

- Fungsi pintar.

- Radio joystick dan liontin untuk cadangan dan pemeliharaan, rem pengangkat kedua dapat disediakan.

- Pengontrol frekuensi untuk gerakan utama.

- Rem darurat.

- Ruang listrik bertekanan dan dilengkapi dengan AC.

- Kerekan tersebut secara serempak menyediakan penanganan beban yang cepat dan akurat.

- Fungsi rotasi beban dapat mencapai operasi yang aman.

- Fungsi cerdas semi-otomatis membantu meningkatkan keselamatan dan produktivitas.

- Pemantauan jarak jauh menyediakan data untuk perencanaan pemeliharaan dan evaluasi kondisi dan keselamatan derek.

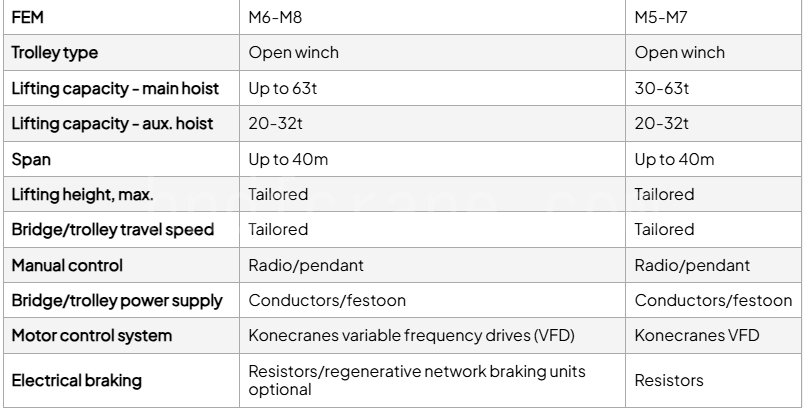

Parameter Teknis

3. Derek Penanganan Kumparan

Derek penanganan kumparan digunakan untuk mengangkut kumparan baja untuk penguraian dan pemotongan kosong. Setelah baja dipotong terlebih dahulu sesuai ukuran yang dibutuhkan, kosong ini dicap dalam mesin pres untuk membentuk komponen bodi seperti kap, pintu, bagasi, dan atap. Proses pencetakan biasanya melibatkan tiga hingga lima operasi berturut-turut dengan gaya berkisar antara 1.000 hingga 25.000 kN untuk membentuk setiap bagian.

Derek penanganan ini dirancang untuk perjalanan jarak jauh yang cepat guna mengurangi waktu siklus dan memenuhi tuntutan produksi berkecepatan tinggi di industri otomotif. Dengan attachment yang sesuai, derek ini memastikan penanganan kumparan yang aman dan efisien. Kapasitas angkat standar adalah 80 ton, dan derek dapat sepenuhnya disesuaikan untuk memenuhi kebutuhan khusus produsen industri otomotif.

Keuntungan

- Dirancang untuk memaksimalkan siklus kerja per jam

- Mencapai penanganan beban yang akurat dan cepat pada kecepatan berkendara

- Penggunaan berat dengan kereta

- Struktur baja tipe kotak yang kokoh membantu mengurangi getaran

- Kontrol ayunan tambahan dan tali anti kendor membantu meningkatkan keselamatan dan efisiensi produksi area kerja

- Fungsi semi-otomatis dan sepenuhnya otomatis membantu mengurangi waktu siklus

- Pengereman regeneratif opsional menghemat energi

- Dilengkapi dengan troli berat khusus

- Menyediakan berbagai rentang kecepatan

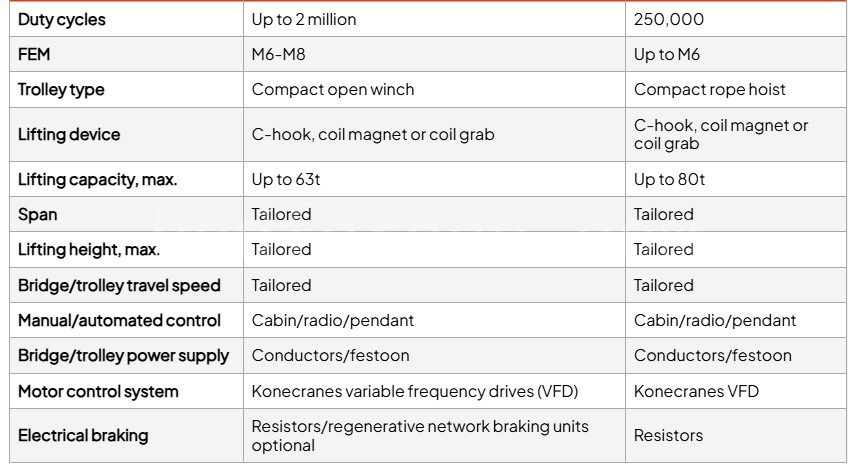

Parameter Teknis

Derek Jib Perjalanan Dinding

Dalam industri otomotif, Jib Crane yang berdiri sendiri digunakan untuk mengangkat dan memindahkan komponen kendaraan, seperti mesin, transmisi, dan komponen rangka. Jib crane menyederhanakan operasi jalur perakitan dengan menghubungkan berbagai komponen kendaraan secara cepat dan mudah selama proses produksi dan perakitan. Jib crane dapat menangani benda berat secara akurat dan memastikan pengelolaan komponen otomotif yang aman dan efektif, sehingga mengurangi risiko kerusakan dan meningkatkan kualitas produksi secara keseluruhan.

Keuntungan

Derek jib tipe BXQ cocok untuk digunakan di area kerja unilateral di dalam bengkel. Rel penggeraknya dipasang pada kolom bengkel atau pada penyangga yang dipasang secara independen, memastikan permukaan kerja tidak terhalang—pengaturan ideal untuk bengkel industri otomotif yang mengutamakan efisiensi ruang dan akses lantai yang jelas.

Crane BXQ boom travelling umumnya dipasang di fasilitas yang dilengkapi dengan sistem pengangkat dua lapis. Crane ini beroperasi di tingkat bawah untuk menangani dan mengangkut benda kerja bertonase kecil, dan bekerja secara melintang dengan crane tugas berat di lapisan atas tanpa gangguan apa pun. Hal ini membuatnya sangat cocok untuk lingkungan produksi multi-level di industri otomotif, yang sering kali memerlukan penanganan komponen dengan tonase berbeda secara bersamaan.

Derek ini mudah dipasang dan dirawat, menawarkan pengoperasian yang fleksibel, dan memastikan kinerja yang aman dan andal.

Derek jib bergerak di dinding Dafang Crane menyediakan pergerakan material lateral yang panjang tanpa menghabiskan ruang lantai atau mengganggu derek besar di atas kepala. Jib bergerak di dinding meningkatkan produktivitas pabrik secara keseluruhan dengan menangani pengangkatan yang lebih kecil dengan cepat. Derek jib bergerak di dinding Dafang Crane adalah solusi yang hemat biaya dan dirancang khusus yang secara khusus dirancang untuk memenuhi kebutuhan produksi dan spesifikasi bangunan Anda.

Parameter Teknis

| Model | Kapasitas Angkat(t) | L(mm) | R1(mm) | R(mm) | Hmm) |

| BXS0.25 | 0.25 | 3200 | 250 | 3000 | 800 |

| BXS0.5 | 0.5 | ||||

| BXD1 | 1 | 3400 | 300 | 950 | |

| BXD2 | 2 | 3500 | 450 | 3000 | 1150 |

| BXD3 | 3 | 4500 | 500 | 4000 | 1350 |

| BXD5 | 5 | 4700 | 550 | 4000 | 1500 |

Derek Jembatan Stasiun Kerja Gantung Girder Tunggal

Dalam lini produksi mobil, mulai dari penanganan dan perakitan komponen hingga kendaraan akhir yang keluar dari jalur produksi, setiap tahapan bergantung pada dukungan peralatan pengangkat. Crane jembatan stasiun kerja gantung KBK, sebagai jenis crane ringan, menawarkan keunggulan unik yang secara signifikan meningkatkan efisiensi produksi. Kemampuan pengangkatan dan pemosisian presisi tinggi memungkinkan komponen dipindahkan dengan cepat dan akurat ke lokasi yang ditentukan di sepanjang jalur produksi, mengurangi kesalahan manual dan meningkatkan alur kerja. Fitur-fitur ini menjadikan crane KBK solusi ideal untuk industri otomotif, di mana presisi dan efisiensi sangat penting di setiap tahap produksi.

Keuntungan

- Mengadopsi struktur yang diartikulasikan untuk menghilangkan kendala, terutama saat menangani beban di ujung jembatan.

- Jembatan panjang tersedia, hingga 46 kaki.

- Kontrol yang mudah dan tepat.

- Profil rel distandarkan dalam satuan satu meter, yang dapat mengoptimalkan berat jembatan derek dan seluruh sistem. Ada dua jenis profil rel, profil baja dan profil aluminium.

- Infrastruktur yang andal, tidak perlu dukungan silang atau pengelasan di lokasi bangunan. Derek dapat dipasang dengan sukses di mana saja di lantai beton, asalkan dapat menahan gaya jangkar yang dibutuhkan.

KasusS

Rel paduan aluminium pada jalur perakitan mobil sedang digunakan

Peralatan pendorong seperti rel aluminium dan lengan T untuk jalur perakitan mobil

Bengkel perakitan suku cadang mobil energi baru

Derek Monorel

Industri otomotif bergantung pada penanganan material yang tepat dan efisien untuk mendukung jalur produksi dan proses perakitan. Derek monorel dan derek kantilever kami ideal bagi produsen mobil untuk meningkatkan produktivitas dan memastikan pergerakan komponen yang aman.

Keuntungan

- Meningkatkan efisiensi tenaga kerja

- Rem yang aman dan andal

- Umur panjang

- Perawatannya nyaman

- Gunakan brankas

- Ringan

- Derek monorel paling efektif dalam aplikasi produksi di mana material dipindahkan secara berulang dari satu titik ke titik lainnya. Kerekan monorel dan troli berjalan pada balok stasioner tunggal, biasanya termasuk balok-H atau balok-I.

- Contohnya termasuk operasi perakitan, pengangkutan material ke stasiun kerja dan jalur produksi tempat komponen diledakkan, dicat, atau dilapisi. Monorel juga berfungsi sebagai alternatif penanganan material di tempat-tempat yang tidak dapat menampung derek jembatan.

KasusS

Derek monorel untuk perakitan mobil

Derek monorel untuk perakitan mobil

Derek monorel untuk perakitan mobil

Sistem Pengangkatan Stasiun Kerja

Semua jenis derek stasiun kerja terutama berfokus pada dukungan jalur perakitan dan penanganan suku cadang. Oleh karena itu, derek stasiun kerja merupakan pelengkap yang ideal untuk pabrik produksi mobil. Secara khusus, derek stasiun kerja dapat dipasang pada jalur perakitan fasilitas produksi mobil untuk membantu pekerja memindahkan suku cadang ke seluruh fasilitas. Mirip dengan derek kantilever, derek stasiun kerja dapat digunakan untuk mengurangi tekanan pada karyawan sekaligus meningkatkan hasil keseluruhan fasilitas. Dibandingkan dengan produksi mobil manual beberapa dekade lalu, peralatan seperti derek stasiun kerja kini dapat digunakan untuk memproduksi mobil lebih cepat. Penggunaan lain derek stasiun kerja adalah untuk membantu tugas pemeliharaan di pabrik. Karena derek dapat mengangkat dan memposisikan ulang suku cadang, pekerja dapat bersentuhan dengan suku cadang untuk perbaikan yang diperlukan tanpa harus menanggung tekanan fisik apa pun.

Keuntungan

- Keandalan dan stabilitas tinggi. Sistem derek ringan terdiri dari komponen modular standar, yang dapat menjamin produksi massal dan berkualitas tinggi. Sistem ini dapat disesuaikan menurut kebutuhan pelanggan.

- Kemampuan adaptasi yang kuat. Sistem derek ringan dapat dirancang dan dipasang secara fleksibel sesuai dengan kebutuhan setiap stasiun di pabrik. Sistem ini dapat dirakit sesuai keinginan dari titik tetap hingga jalur transportasi otomatis multi-titik dan multi-ketukan dengan akurasi tinggi.

- Pemasangan yang mudah dan efisiensi ekonomis. Sistem derek ringan mudah dipasang dan di-debug. Komponen modul standar hanya dapat digunakan dengan sambungan baut, yang dapat menghemat ruang lantai pabrik dan meningkatkan manfaat perusahaan.

- Ringan, penanganan yang nyaman, dan gerakan manual yang mudah.

- Pengurangan biaya pabrik, daya rendah, konsumsi energi rendah, dan manfaat komprehensif tinggi.

Pengangkat Gunting

Scissor lift adalah kendaraan bermotor dengan platform yang stabil, tertutup, dan berpagar yang dapat diperpanjang secara vertikal. Namanya berasal dari struktur pendukung logam yang bersilangan di bawah platform—ketika diangkat, mekanismenya menyerupai gunting dengan "pisau" yang bersilangan pada sambungannya. Scissor lift banyak digunakan dalam operasi manufaktur dan pemeliharaan, termasuk dalam industri otomotif, di mana elevasi yang aman dan tepat diperlukan untuk perakitan, inspeksi, atau tugas di atas kepala.

Keuntungan

- Platform pengangkat hidrolik tetap merupakan jenis peralatan pengangkat kargo dengan stabilitas pengangkatan yang baik dan jangkauan aplikasi yang luas. Platform ini terutama digunakan untuk transportasi kargo di antara perbedaan ketinggian jalur produksi.

- Materi tersedia daring dan luring.

- Sesuaikan ketinggian benda kerja selama perakitan benda kerja.

- Pemberian pakan pada dataran tinggi.

- Pengangkatan bagian selama perakitan peralatan besar.

- Memuat dan membongkar peralatan mesin besar.

- Lokasi penyimpanan dan pemuatan dilengkapi dengan forklift dan kendaraan penanganan lainnya untuk pemuatan dan pembongkaran barang secara cepat.

- Platform pengangkat hidrolik tetap dapat dikonfigurasikan dengan perangkat tambahan lainnya sesuai dengan kebutuhan penggunaan, dan dapat berupa jumlah atau kombinasi apa pun untuk mencapai hasil penggunaan yang lebih baik.

Kerek Rantai Listrik

Dalam proses produksi kendaraan energi baru, banyak proses yang rumit dan rumit terlibat, di antaranya perakitan komponen mobil menjadi prioritas utama. Dalam hubungan utama ini, kerekan rantai listrik memainkan peranan yang sangat penting dan tak tergantikan.

Kerekan rantai listrik memiliki kapasitas angkut yang sangat baik.

Komponen kendaraan energi baru, terutama beberapa komponen utama berskala besar, seperti baterai, motor, dll., cenderung lebih berat. Dengan strukturnya yang kokoh dan sistem tenaga yang kuat, kerekan rantai listrik dapat dengan mudah membawa komponen-komponen berat ini, memastikan bahwa komponen-komponen tersebut dapat diangkat dengan stabil dan dipindahkan secara akurat ke lokasi yang ditentukan selama proses perakitan, yang memberikan fondasi yang kokoh untuk pekerjaan perakitan yang presisi berikutnya.

Pengoperasian kerekan rantai listrik sangatlah mudah.

Dalam lini produksi mobil yang sibuk, waktu sama dengan efisiensi, dan setiap langkah harus disederhanakan dan dioptimalkan semaksimal mungkin. Dengan tombol kontrol intuitif dari kerekan rantai elektrik, operator dapat dengan mudah melakukan pengangkatan, gerakan horizontal, dan pemosisian komponen hanya dengan menekan ringan. Kontrol yang presisi ini sangat bermanfaat untuk perakitan komponen yang menuntut akurasi tinggi. Kontrol ini tidak hanya mengurangi kerumitan penanganan manual tetapi juga meningkatkan efisiensi dan kualitas perakitan secara signifikan. Peralatan tersebut memainkan peran penting dalam industri otomotif, di mana presisi dan produktivitas sangat penting untuk mempertahankan alur kerja produksi yang cepat.

Kerekan rantai listrik memiliki tingkat keamanan yang tinggi.

Dalam lingkungan seperti bengkel produksi mobil—di mana personelnya padat dan peralatannya sangat terkonsentrasi—keselamatan selalu menjadi prioritas utama. Kerekan rantai listrik dilengkapi dengan serangkaian fitur perlindungan keselamatan yang komprehensif, seperti sistem perlindungan kelebihan beban yang secara otomatis menghentikan pengoperasian saat beban melebihi kapasitas terukur, mencegah kerusakan peralatan dan insiden keselamatan. Selain itu, sakelar batas memastikan bahwa kerekan beroperasi secara ketat dalam rentang perjalanan yang ditentukan, menghindari tabrakan yang tidak diinginkan dengan benda atau mesin di sekitarnya. Mekanisme keselamatan bawaan ini memungkinkan pekerja mengoperasikan kerekan dengan percaya diri, berfokus pada tugas perakitan tanpa terus-menerus mengkhawatirkan potensi risiko. Dalam industri otomotif, di mana presisi dan keselamatan harus berjalan beriringan, perlindungan tersebut penting untuk menjaga produktivitas dan kesejahteraan tempat kerja.

Kerekan rantai listrik juga memiliki kemampuan beradaptasi yang baik.

Tata letak dan lingkungan bengkel produksi kendaraan energi baru dapat berubah karena kebutuhan produksi yang berbeda, dan kerekan rantai listrik dapat beradaptasi secara fleksibel terhadap perubahan ini. Baik saat mengangkat komponen di ruang sempit atau beroperasi di area kerja dengan ketinggian berbeda, kerekan ini dapat menyesuaikan parameter dan metode pengoperasiannya sendiri untuk memenuhi persyaratan produksi dengan baik dan memastikan bahwa perakitan komponen mobil dapat berjalan lancar.

Dalam perkembangan pesat kendaraan energi baru dewasa ini, kerekan rantai listrik, dengan kapasitas angkutnya yang luar biasa, cara pengoperasian yang mudah, tingkat keamanan yang tinggi, serta kemampuan adaptasi yang baik, dan banyak keunggulan lainnya, memainkan peranan penting dalam perakitan komponen dalam proses produksi kendaraan energi baru, secara efektif memastikan kelancaran dan efisiensi kemajuan produksi kendaraan energi baru, serta meletakkan dasar yang kokoh bagi penerapan kendaraan energi baru secara luas di pasaran.

Truk Angkat/Forklift

Forklift terutama digunakan dalam produksi mobil, memindahkan suku cadang atau komponen selama perakitan, dan bahkan memuat dan menurunkan truk. Bekerja di dalam dan luar ruangan.

Penanganan material dalam industri otomotif harus mampu menangani pelat logam besar dan cetakan rangka. Barang-barang ini biasanya berbobot 6 hingga 8 ton dan disimpan di lingkungan dalam ruangan. Hal ini menjadikan forklift listrik pilihan yang sempurna.

Ada persyaratan yang sangat spesifik di bidang otomotif. Orang lebih suka menggunakan forklift listrik karena aplikasi ini hampir seluruhnya dilakukan di dalam ruangan. Forklift listrik membantu mengurangi kebisingan di lingkungan kerja dan menghilangkan emisi berbahaya. Hal ini tidak hanya dapat menciptakan lingkungan kerja yang lebih bersih tetapi juga meningkatkan kenyamanan operator.

Kendaraan Berpemandu Otomatis

Sebagai salah satu industri pertama yang menggunakan AGV dan bekerja sama dengan pemasok AGV, industri otomotif terlibat dalam empat proses utama pembuatan kendaraan bermotor (pembuatan stempel, pengelasan, pelapisan, dan perakitan). Dalam berbagai hubungan proses, robot AGV memainkan peran yang berbeda untuk membantu mewujudkan otomatisasi dan kecerdasan penanganan logistik.

- Proses produksi industri otomotif bersifat tetap dan memiliki tingkat standarisasi yang tinggi, yang cocok untuk penerapan AGV.

- Industri otomotif telah menggunakan AGV selama lebih dari 10 tahun, dan AGV telah menjadi peralatan standar dalam industri otomotif.

- Siklus produksi keseluruhan industri otomotif tinggi, dan permintaan untuk AGV besar.

- Industri otomotif memiliki tingkat otomatisasi yang tinggi dan penerapan AGV yang kuat.

- Ini dapat meningkatkan derajat otomatisasi dan fleksibilitas pabrik pelanggan, dan mengurangi banyak biaya tenaga kerja.

Kasus

Bengkel perakitan mobil Geely Xiangtan

Bengkel perakitan mobil Hanteng di Jiangxi

Bengkel perakitan Toyota Tianjin