Aufbau eines Brückenkrans im Schwermaschinenbau: Parameter und Layout

Inhaltsverzeichnis

In großen Maschinenfabriken sind Kräne unverzichtbare Materialtransportmittel. Zu den gängigen Typen gehören Brückenkräne, Portalkräne, Halbportalkräne, Hängekrane, Und WandkräneIn Endmontagewerkstätten, wo große und schwere Werkstücke verarbeitet werden, können Krane Tragfähigkeiten von über 100 t und Bahnhöhen von über zehn Metern aufweisen. Sobald Nennlast, Bahnhöhe und Spannweite festgelegt sind, wirken sie sich direkt auf Produktionskapazität und Baukosten aus. Daher ist die richtige Krankonfiguration entscheidend für die Erfüllung der Produktionsanforderungen, die Unterstützung zukünftiger Produktstrategien, die Kontrolle der Anlagenkosten und die Gewährleistung der Sicherheit. Dieser Artikel beschreibt die sinnvolle Konfiguration von Kranen in großen Maschinenanlagen.

Bestimmung der Grundparameter eines Krans

Zu den Grundparametern eines Krans zählen die Nennhubkapazität, die Bahnhöhe (Hubhöhe), die Spannweite und die Betriebsklasse.

Nenntragfähigkeit

Dies bezieht sich auf das maximale Gesamtgewicht, das ein Kran einschließlich aller abnehmbaren Hebevorrichtungen (oder Anbaugeräte) heben darf. Bei der Planung einer Fabrik ist es wichtig, das schwerste zu hebende Produkt oder Bauteil zu kennen und mögliche zukünftige Größenzuwächse aufgrund von Branchentrends zu berücksichtigen. Da die Tragfähigkeit des Krans die maximale Produktgröße der Anlage begrenzt, sollte ein Spielraum für potenzielles Wachstum eingeplant werden. Auch das Gewicht der Hebevorrichtung selbst darf nicht vernachlässigt werden. Aus Sicherheitsgründen darf das Gesamtgewicht die Nenntragfähigkeit des Krans nicht überschreiten.

Kranspanne

Die Spannweite ist der horizontale Abstand zwischen den Mittelpunkten der Laufschienen, auf denen der Kran verfährt. Sie wird durch die Breite der Halle bestimmt, die wiederum von der Größe der Produkte, dem benötigten Platz für Bedienung und Manövrieren abhängt. In großen Maschinenhallen sind Spannweiten von 30 m oder 36 m üblich. Die Spannweite des Krans entspricht typischerweise der Hallenbreite abzüglich 1,5 m. Bei doppelstöckigen Kranaufbauten muss die obere Kranspannweite mit der Gebäudekonstruktion übereinstimmen.

Landebahnhöhe (Gleishöhe)

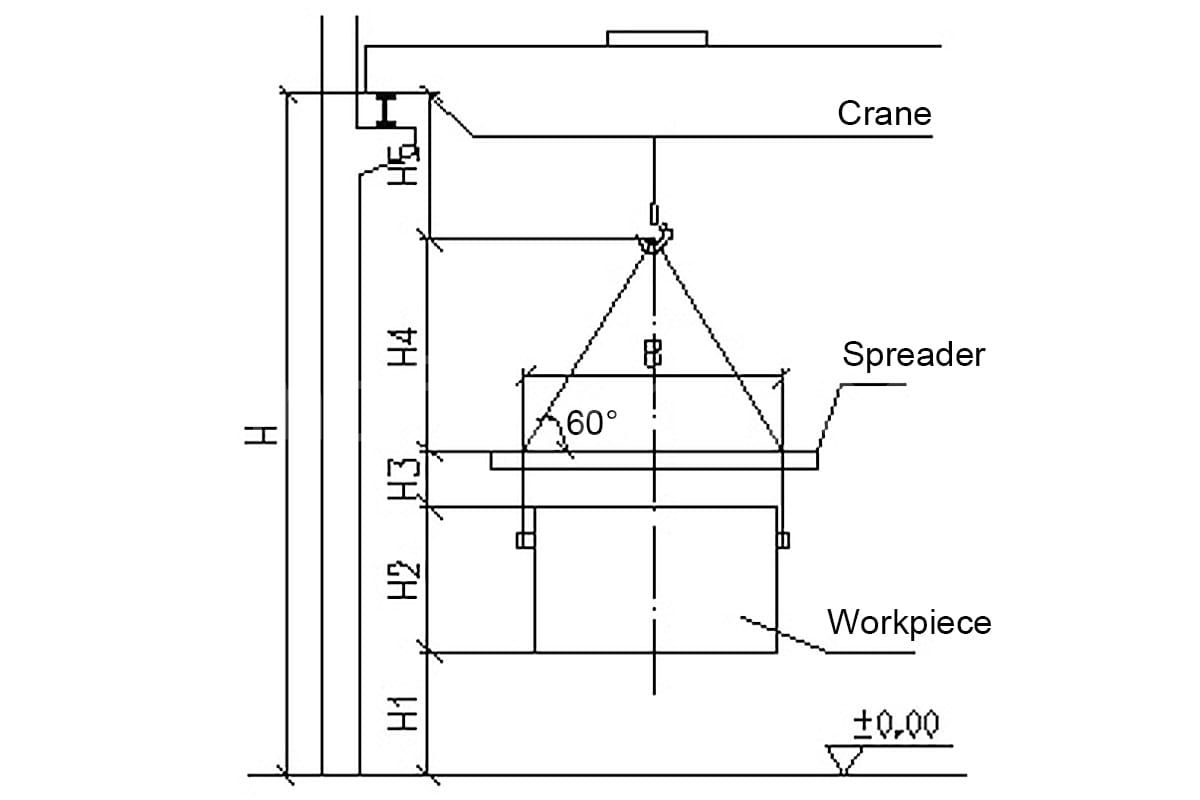

Die Kranbahnhöhe gibt die maximal erforderliche Hakenhöhe an, die von der zu hebenden Last abhängt. Diese wird anhand der betrieblichen Anforderungen berechnet. Bei der Konstruktion muss die Größe des größten Produkts berücksichtigt und die Kranbahnhöhe anhand von Aufrisszeichnungen ermittelt werden. Bei großen Gegenständen muss auch die Höhe des Hebezeugs selbst in die Berechnung einbezogen werden.

- H1 stellt die Nettohubhöhe des Werkstücks dar.

- H2 ist die Höhe des Werkstücks.

- B bezeichnet die Breite des Werkstücks.

- H3 ist die Höhe des Hebebalkens oder Spreaders.

- H4 ist der minimale vertikale Abstand zwischen dem Hebehaken und dem Hebebalken, der durch den Neigungswinkel des Drahtseils bestimmt wird.

- H5 ist die maximale Höhe, die der Kranhaken erreichen kann.

- H ist die maximale Kranbahnhöhe.

Die Nettohubhöhe (H1) berücksichtigt die erforderliche Höhe zum Bewegen des Werkstücks auf die Prüfplattform oder zum Verladen auf ein Fahrzeug. Das Werkstück hat die Höhe H2 und die Breite B. Aus Sicherheitsgründen sollte der Winkel zwischen den Drahtseilen und der Horizontale in der Regel mindestens 60° betragen. Dies bestimmt die Mindestseilhöhe zwischen Haken und Hebevorrichtung (H4). Die maximale Kranschienenhöhe (H) berechnet sich wie folgt: H = H1 + H2 + H3 + H4 + H5. Die geplante Kranschienenhöhe der Werkstatt sollte diesen Wert überschreiten.

Bei einem doppelstöckigen Kransystem ist die Schienenhöhe des oberen Krans zusätzlich durch die Schienenhöhe des unteren Krans und die Trägerabmessungen begrenzt. Zwischen den Trägern der beiden Kräne muss ein Sicherheitsabstand eingehalten werden. In großen Fertigungshallen mit hohen Maschinen muss bei der Bestimmung der Kranschienenhöhe auch der Abstand zwischen der Unterseite des Kranträgers und der Oberseite der Maschine berücksichtigt werden.

Bestimmung der Arbeitsleistung von Kränen

Die Einsatzdauer von Kranen ist ein Schlüsselbegriff, der deren Betriebseigenschaften widerspiegelt und eine wichtige Grundlage für die Kransicherheit bildet. Die Klassifizierung der Einsatzdauer eines Krans basiert auf zwei Faktoren über seine gesamte Lebensdauer: der Einsatzhäufigkeit und dem Lastspektrum. Nach diesen Kriterien werden Krane in acht Einsatzklassen von A1 bis A8 eingeteilt. Brückenkrane, die in Bearbeitungswerkstätten und Montagehallen mechanischer Fabriken eingesetzt werden, fallen im Allgemeinen unter die Einsatzklasse A5.

Sinnvolle Krankonfiguration und -anordnung

In großen Fertigungs- und Montagewerkstätten sind die Räumlichkeiten typischerweise geräumig, und Werkstücke müssen häufig gehoben werden. Insbesondere in Montagewerkstätten können Krane aufgrund kontinuierlicher Hebevorgänge über längere Zeiträume ausgelastet sein. Daher werden häufig mehrere Krane eingesetzt. Eine durchdachte Krankonfiguration trägt entscheidend zur Verbesserung der Produktionseffizienz, zur Senkung der Betriebskosten und zur Gewährleistung der Betriebssicherheit bei.

Bei der Endmontage im Großmaschinenbau handelt es sich bei den meisten Komponenten um kleine bis mittelgroße Teile, die etwa 70–80 % aller Komponenten ausmachen. Diese Teile wiegen typischerweise mehrere hundert Kilogramm bis mehrere Tonnen oder sogar Dutzende Tonnen. Da Hebevorgänge häufig und zeitaufwändig sind, werden in solchen Werkstätten üblicherweise doppelstöckige Kransysteme eingesetzt. Kleine und mittelgroße Teile werden hauptsächlich von den unteren Kränen gehandhabt, während große Teile oder ganze Maschinen von den oberen Kränen gehoben werden.

Krane auf niedrigerer Ebene haben in der Regel eine Tragfähigkeit von maximal 50 Tonnen, die meisten liegen bei 32 Tonnen oder weniger. Die Anzahl der Krane beträgt typischerweise einen Kran pro 50–60 Meter Werkstattlänge. Bei häufigem Einsatz der Krane oder hoher Hubfrequenz können jedoch in bestimmten Bereichen weitere Kleinkrane (bis 10 Tonnen) installiert werden. Es stehen verschiedene Arten von Kleinkranen zur Verfügung, wie z. B. Einträgerkrane, Halbportalkräne, Wandlaufkrane, Und freistehende Auslegerkrane. Unter ihnen erfreuen sich Wandschwenkkrane aufgrund ihrer Flexibilität, des Fehlens von Bodenhindernissen und der fehlenden Behinderung von Kränen auf höheren Ebenen besonders in großen Maschinenwerkstätten großer Beliebtheit.

Allerdings können sich zu viele Kräne auf derselben Strecke gegenseitig behindern und die Betriebseffizienz beeinträchtigen. Daher ist es wichtig, die Anzahl der Kräne sinnvoll festzulegen.

Für Kräne in oberen Etagen wird typischerweise ein Großkran installiert, der über 100 Tonnen oder sogar mehrere Hundert Tonnen heben kann, sowie ein kleinerer Kran mit einer Tragkraft ein bis zwei Etagen darunter. Da diese Großkrane teuer sind und hohe Betriebskosten verursachen, muss ihre Anzahl streng kontrolliert werden.

In der tatsächlichen Produktion sollten Kräne niedrigerer Ebene nach Möglichkeit bevorzugt werden und kleinere Kräne sollten nach Möglichkeit anstelle von Kränen mit großer Kapazität verwendet werden.

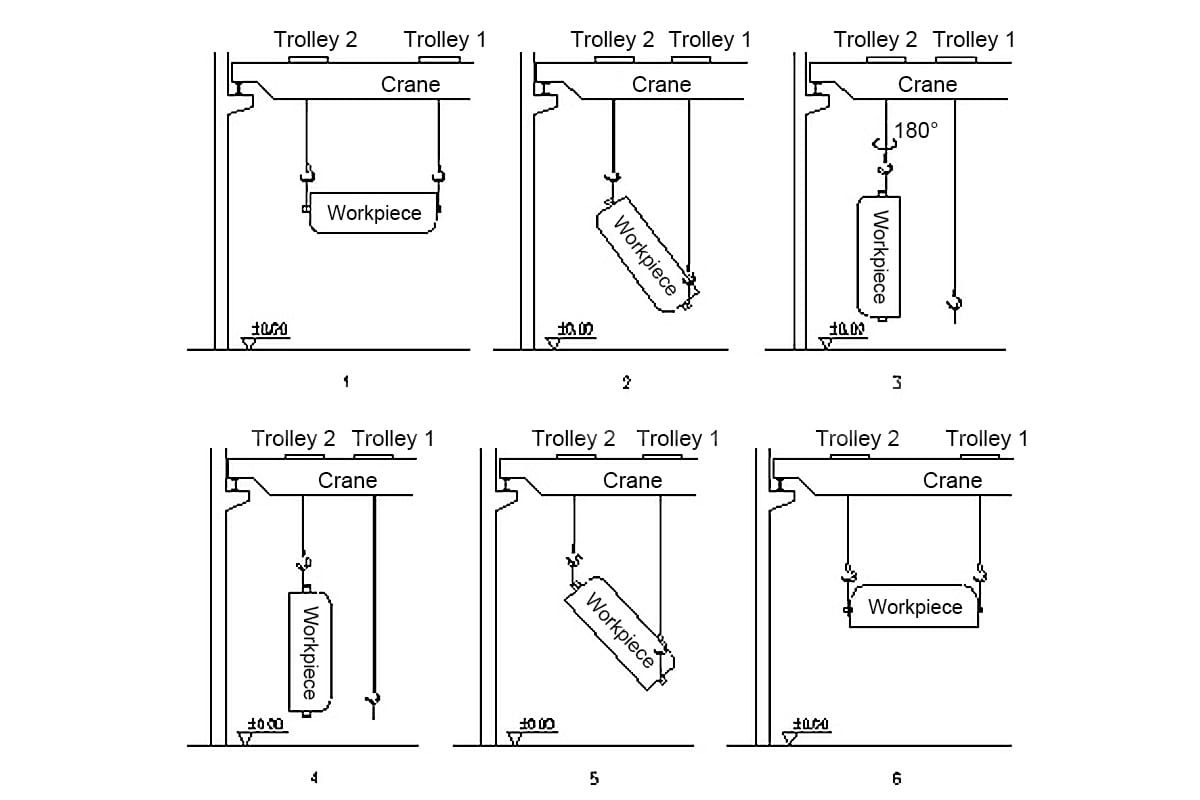

Kranaufbau zum Wenden großer Werkstücke

In großen Maschinenhallen müssen oft schwere und große Werkstücke gewendet werden. Um plötzliche Stöße während des Vorgangs zu vermeiden, die den Kran und das Gebäude beeinträchtigen könnten, kann ein Kran mit zwei Laufkatzen eingesetzt werden. Das bedeutet, dass ein Kran mit zwei Laufkatzen mit gleicher Tragkraft ausgestattet ist, während die Gesamttragkraft des Krans unverändert bleibt.

Während des Betriebs heben die beiden Wagen das Werkstück gemeinsam auf eine bestimmte Höhe. Anschließend senkt sich Wagen 1 langsam ab, bis das Werkstück senkrecht steht. Wagen 2 dreht das Werkstück anschließend um 180 Grad. Anschließend hebt Wagen 1 das Werkstück wieder in die Horizontale. Abschließend senken beide Wagen das Werkstück langsam ab, um die Drehung abzuschließen.

Abschluss

In großen Maschinenbauwerken sind Endmontagewerkstätten aufgrund schwerer Kräne und hoher Gebäude kostspielig. Die Tonnage und Schienenhöhe des Krans bestimmen maßgeblich sowohl die Werkstattkosten als auch die maximale Produktgröße, die die Fabrik bewältigen kann.

Eine gut konzipierte Krananlage gewährleistet eine reibungslose Produktion und einen sicheren Betrieb. Daher muss die Werkstattplanung mit den Produktentwicklungsplänen übereinstimmen, die größte Werkstückgröße definieren und sorgfältige Berechnungen zur Auswahl einer geeigneten Krankonfiguration durchführen.

Senden Sie Ihre Anfrage

- Email: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegramm: +86 191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Hinzufügen: Industriegebiet Changnao, Stadt Xinxiang, Provinz Henan, China

WeChat

WeChat