重型机械厂设计中的桥式起重机设置:参数和布局

目录

在大型机械工厂中,起重机是必不可少的物料搬运设备。常见的类型包括桥式起重机、龙门起重机、半龙门起重机、 悬挂起重机, 和 壁挂式起重机在总装车间,工件体积大、重量重,起重机的起重能力可能超过100吨,轨道高度可能超过10米。额定载荷、轨道高度和跨度一旦确定,将直接影响生产能力和建设成本。因此,合理的起重机配置对于满足生产需求、支持未来产品战略、控制工厂成本和确保安全至关重要。本文探讨如何在大型机械工厂设计中合理配置起重机。

确定起重机的基本参数

起重机的基本参数包括额定起重量、跑道高度(起升高度)、跨度、工作等级。

额定起重能力

这是指起重机允许起吊的最大总重量,包括所有可拆卸的起重设备(或附件)。在设计工厂时,必须了解需要起吊的最重产品或部件,并考虑未来行业趋势可能导致的产品尺寸增加。由于起重机的起重量限制了工厂的最大产品尺寸,因此应留出一定的余量以应对潜在的增长。同样重要的是,不要忽视起重设备本身的重量。为了安全起见,起吊的总重量不得超过起重机的额定起重量。

起重机跨度

跨度是指起重机沿其运行的轨道中心之间的水平距离。它由车间宽度决定,而车间宽度又取决于产品尺寸、操作和机动所需的空间。大型机械车间的跨度通常为 30 米或 36 米。起重机的跨度通常为车间宽度减 1.5 米。对于双层起重机,上层起重机的跨度必须与建筑物的结构设计相一致。

跑道高度(跑道高度)

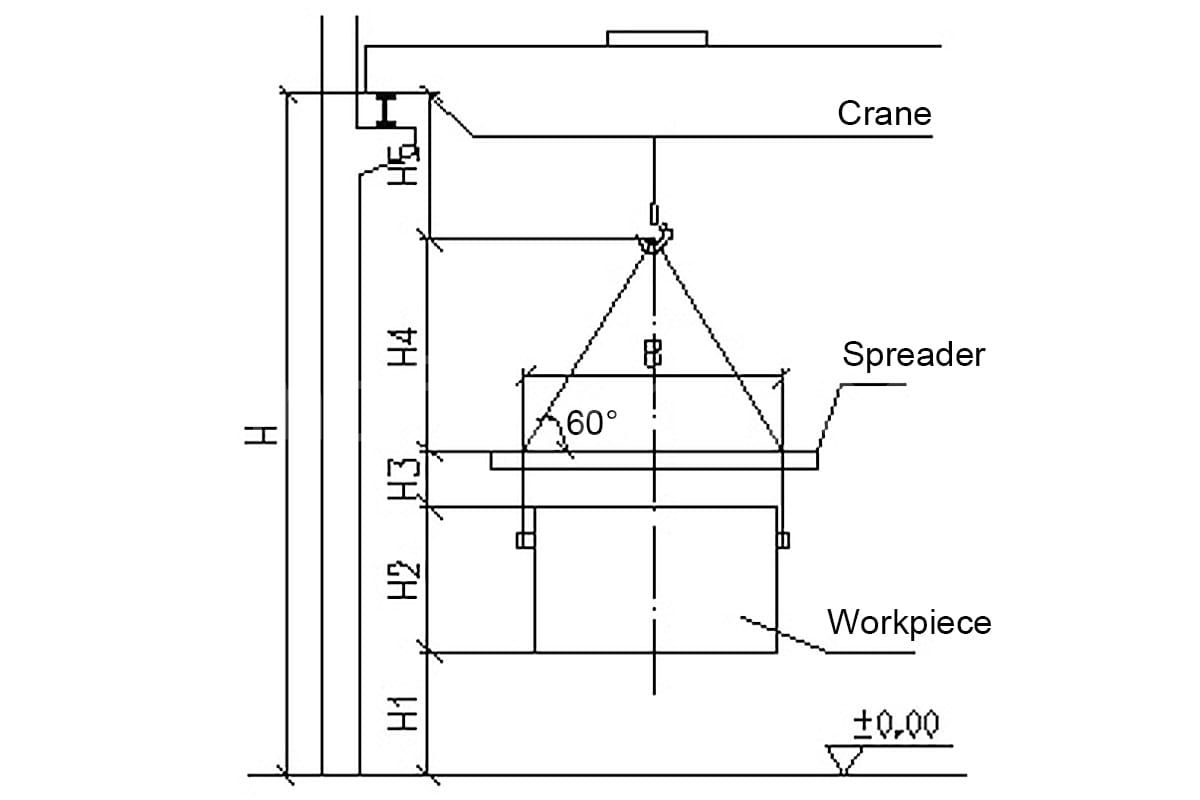

轨道高度与所需的最大吊钩高度相关,这取决于必须提升的负载高度。该高度根据运营需求计算。设计时,必须考虑最大产品的尺寸,并通过立面图确定起重机轨道高度。对于大型物件,起重设备本身的高度也必须纳入计算。

- H1表示工件的净提升高度。

- H2是工件的高度。

- B表示工件的宽度。

- H3 是起重梁或吊具的高度。

- H4为起重钩与起重梁之间的最小垂直距离,由钢丝绳的倾斜角度决定。

- H5是起重机吊钩能达到的最大高度。

- H 为起重机跑道最大标高。

净起升高度(H1)应考虑将工件移至试验平台或装载至车辆所需的高度。工件高度为H2,宽度为B。为确保安全,钢丝绳与水平面的夹角一般不应小于60°,这决定了吊钩与起升装置之间的最小钢丝绳高度(H4)。起重机轨道高度限值(H)可按下式计算:H = H1 + H2 + H3 + H4 + H5。厂房设计的起重机轨道高度应大于此限值。

如果采用双层起重机系统,上层起重机的轨道高度也受下层起重机轨道高度和主梁尺寸的限制,并且两台起重机的主梁之间必须保持安全间隙。在大型机加工车间,由于设备较高,在确定起重机轨道高度时还必须考虑起重机主梁底部与设备顶部之间的间隙。

确定起重机的工作职责

起重机的工作等级是反映其运行特性的关键概念,也是确保起重机安全的重要依据。起重机工作等级的划分基于其整个设计寿命期内的两个因素:使用频率和载荷谱。根据这些标准,起重机分为A1至A8八个工作等级。通常,机械制造厂的机加工车间和装配车间使用的桥式起重机属于A5工作等级。

合理的起重机配置与布置

大型机加工和装配车间通常空间宽敞,工件吊装频繁。尤其是在装配车间,由于连续的吊装作业,起重机可能会长时间处于占用状态。因此,设计中通常会涉及多台起重机。合理的起重机配置对于提高生产效率、降低运营成本和确保操作安全至关重要。

在大型机械制造的总装过程中,中小型零件数量较多,约占所有零件数量的70%~80%。这些零件的重量通常从几百公斤到几吨甚至几十吨不等。由于起重作业频繁且耗时,此类车间通常采用双层起重机系统。中小型零件主要由下层起重机吊运,大型零件或整机则由上层起重机吊运。

低层起重机的起重能力通常不超过50吨,大多数为32吨或更低。起重机的数量通常设置为每50-60米车间长度配备一台起重机。但是,如果起重机频繁使用或起重频率较高,则可以在特定区域安装更多小型起重机(10吨或更低)。小型起重机有多种类型,例如单梁起重机、 半龙门起重机, 壁行式悬臂起重机, 和 自立式旋臂起重机其中,壁行式悬臂起重机因其灵活、不受楼面阻碍、不干扰上层起重机等特点,尤其受到大型机械车间的青睐。

但同一轨道上起重机数量过多会相互干扰,降低运行效率,因此合理确定起重机数量至关重要。

上层起重机通常配备一台起重能力超过100吨甚至数百吨的大吨位起重机,以及一台起重能力低于上层1至2层的小型起重机。由于这些大吨位起重机价格昂贵,运行成本高,因此应严格控制其数量。

在实际生产中,应尽可能优先使用低级别起重机,尽量使用小型起重机代替大容量起重机。

用于翻转大型工件的起重机设置

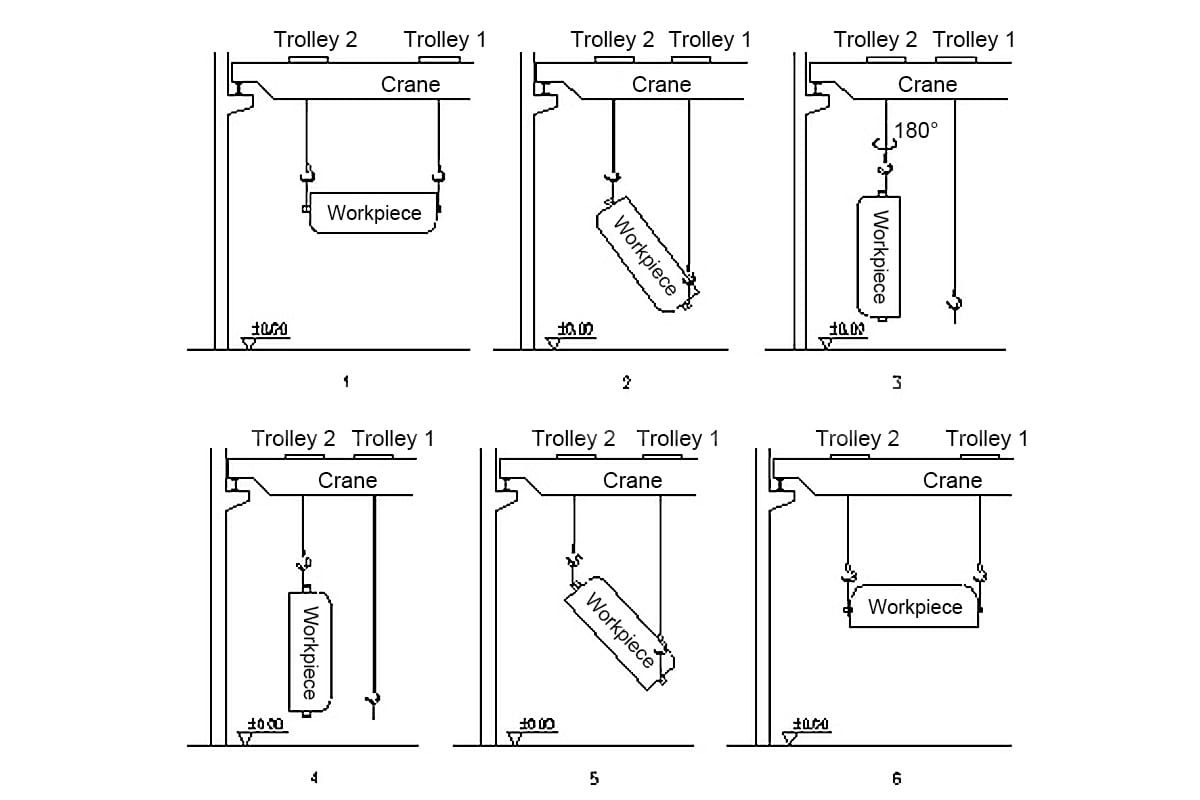

在大型机械车间,经常需要翻转重型大型工件。为了避免翻转过程中突然发生冲击,从而影响起重机和建筑物,可以使用双小车起重机。这意味着一台起重机配备两个具有相同起重能力的小车,而起重机的总起重能力保持不变。

作业时,两台小车共同将工件提升至一定高度。然后,小车1缓慢下降,直至工件垂直。随后,小车2在空中将工件翻转180度。之后,小车1将工件抬回水平位置。最后,两台小车缓慢下降,完成翻转。

结论

在大型机械工厂中,由于高吨位起重机和高层建筑,总装车间的成本很高。起重机的吨位和轨道高度在很大程度上决定了车间成本以及工厂能够处理的最大产品尺寸。

精心设计的起重机配置可确保生产顺利进行和安全运行。因此,车间设计必须与产品开发计划相一致,确定最大工件尺寸,并经过仔细计算以选择合适的起重机配置。

发送您的询问

- 邮箱: sales@hndfcrane.com

- 微信: +86 191 3738 6654

- 电报: +86 191 3738 6654

- 电话:+86-373-581 8299

- 传真:+86-373-215 7000

- 地址:中国河南省新乡市长脑工业区

微信

微信