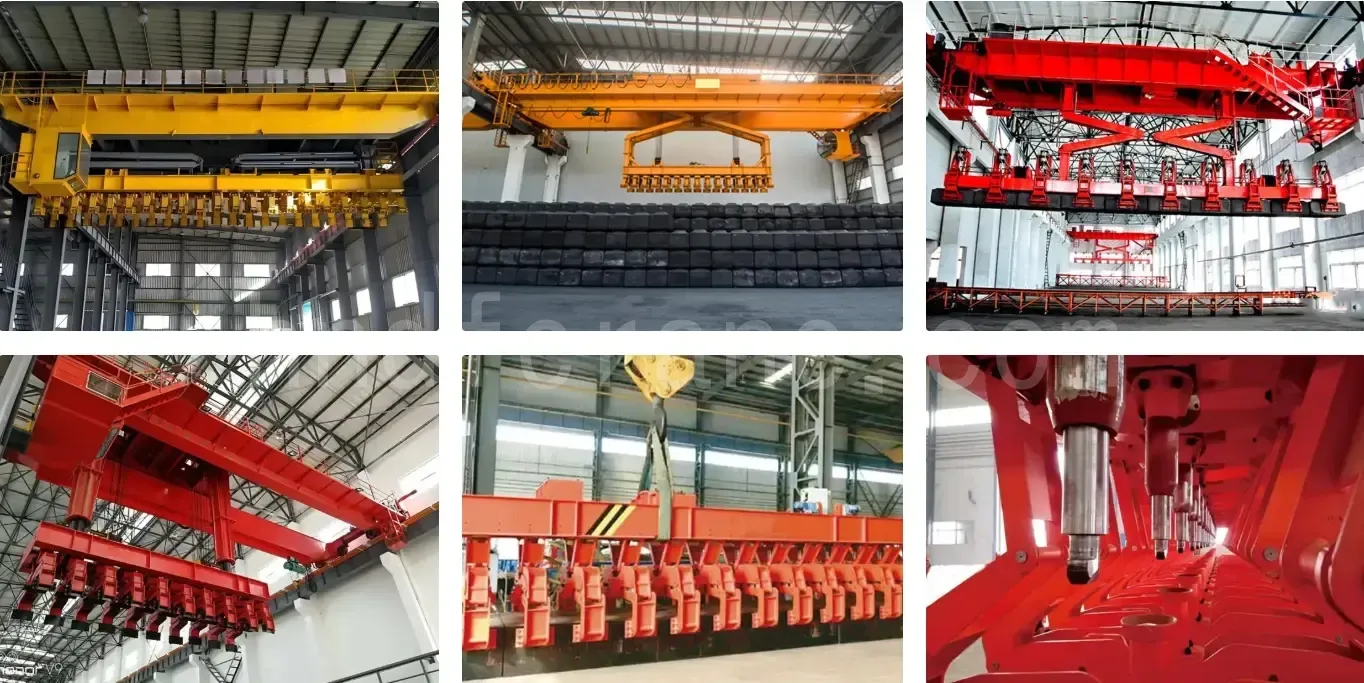

Produkteinführung

Der Anodenblock-Stapelkran ist ein Brückenkran, der in Kohlenstoff- und Aluminiumelektrolyseanlagen zur Materialhandhabung eingesetzt wird. Er dient hauptsächlich zum Stapeln und Transportieren von grünen, gebrannten und mit Stäben versehenen Anodenblöcken (typischerweise in Gruppen von 19 Blöcken). Außerdem kann er zum Aussortieren defekter und zum Einsetzen einwandfreier Blöcke verwendet werden.

Vorteile und Merkmale eines Stapelkrans für Anodenkohlenstoffblöcke

- Betriebsarten: Unterstützt Kabinenbetrieb, Fernsteuerung (drahtlose Steuerung) und kombinierte Kabinen- + Fernsteuerung mit Dual-Mode-Umschaltung.

- Steuerungssystem: Architektur aus SPS, Frequenzumrichter und HMI. SPS-Optionen: Allen-Bradley ControlLogix 5000 oder Siemens S7-1500; Frequenzumrichter: Emotron VFX48, ABB ACS880 oder Schneider ATV71. Der industrietaugliche HMI-Touchscreen ermöglicht Parametereinstellungen und Echtzeit-Statusüberwachung.

- Hoher Automatisierungsgrad: Vollautomatischer Betrieb inklusive Blockgreifen, Platzieren, Entstapeln und LKW-Beladung. Intelligente Positionierung mit Laser- und/oder Encoder-Ausrichtung gewährleistet hohe Genauigkeit (±2 mm).

- Fernüberwachung und Datenmanagement: Die drahtlose Kommunikation zwischen Kran und Leitwarte ermöglicht die Fernüberwachung. Unterstützt werden das Hoch- und Herunterladen von Programmen sowie die Datenprotokollierung, beispielsweise Betriebsberichte für Kohleblöcke und die Speicherung und Analyse von Fehlerprotokollen.

- Energiesparende mechanische Greiferkonstruktion: Rein mechanische Konstruktion, kein elektrischer Antrieb erforderlich. Kombiniert mit frequenzvariabler Drehzahlregelung für Energieeffizienz. Modulares Design für einfache Wartung und Instandhaltung.

Strukturelle Zusammensetzung des Anodenkohlenstoffblocks beim Stapelkran

Der Anodenkohlenstoffblock-Stapelkran besteht im Wesentlichen aus dem Brückenträger, dem Greiferhebemechanismus, dem Öffnungs-/Schließmechanismus und dem elektrischen Hebe- und Fahrsystem. Er verfügt über eine geschlossene Überwachung, automatische Erkennung, automatische Positionierung, automatische Greiferleckageerkennung und automatische Berechnung der Stapelhöhe der Kohlenstoffblöcke.

Funktionen und Merkmale der Hauptkomponenten:

- Brückenträgerbaugruppe: Hochfeste Kastenträgerkonstruktion mit verwindungssteifen Endwagen.

- Klemm- und Hebesystem: Der Hauptwindenmechanismus ist mit einer Doppelbremse ausgestattet. Ein 4:1-Umlenksystem mit beweglichen und festen Rollenblöcken erhöht die Hubkraft, während Ausgleichsscheiben für eine gleichmäßige Seilspannung sorgen. Die hydraulische Klemmvorrichtung bietet eine Druckrückmeldung.

- Fahrmechanismus: Ausgestattet mit einem frequenzumrichtergesteuerten Elektrohebezeug, einem Doppelschienen-Führungssystem und einem redundanten Endlagenschutzsystem.

- Intelligentes Steuerungssystem: Automatische Laserpositionierung mit einer Genauigkeit von ±2 mm, Echtzeit-Lastwägung mit einer Genauigkeit von 0,5%, adaptive Berechnung der Stapelhöhe und Funktionen zur Fehlerselbstdiagnose.

- Hilfssysteme: Zentrale automatische Schmierung, geschlossenes Überwachungssystem und Anti-Schlinger-Kontrollmodul.

Anodenkohlenstoffblock-Stapelkrangreifer

Der Greifer des Anodenkohlenstoffblock-Stapelkrans ist dessen Kernkomponente. Er zeichnet sich durch eine rein mechanische Konstruktion aus und besteht aus einem Greiferträger aus hochfestem legiertem Stahl und 19 unabhängigen, integrierten Greifern, wodurch drei wesentliche technische Vorteile geboten werden:

- Rein mechanisches Getriebesystem:

Ein viergliedriger, selbstverriegelnder Schwerkraftmechanismus ermöglicht das Öffnen und Schließen ohne externe Stromversorgung. Ein integrierter Überlastschutz gewährleistet eine stabile und zuverlässige Klemmkraft. - Optimierte Designmerkmale:

Beinhaltet eine ±50 mm einstellbare Teilung für die integrierten Greifer, eine modulare Schnellwechselstruktur, verschleißfeste Auskleidungen mit einer Lebensdauer von mehr als 50.000 Zyklen und einen doppelten Sicherheitsmechanismus gegen Lösen. - Herausragende Wartungsvorteile:

Ausgestattet mit wartungsfreien Lagern und optischen Verschleißanzeigen ermöglicht die Konstruktion die unabhängige Entnahme einzelner Greifer. Die durchschnittliche Wartungszeit beträgt weniger als 30 Minuten pro Einheit.

Dieser Greifer eignet sich besonders für die rauen Betriebsbedingungen von Aluminiumelektrolyseanlagen und gewährleistet einen sicheren Betrieb bei gleichzeitiger deutlicher Reduzierung der Wartungskosten.

Funktionsprinzip des Anodenkohlenstoffblock-Stapelkrans

Der Stapelkran für Anodenkohlenstoffblöcke klemmt Anodenblockgruppen automatisch über eine SPS-Steuerung. Zunächst wird, basierend auf den vom Positioniersystem gelieferten vertikalen Positionsdaten, die Hauptwinde zum Absenken des Greifers gesteuert. Sobald ein Seildurchhang erkannt wird, werden die Klemmgreifer aktiviert.

Das Wiegemodul überwacht das Gewicht des Kohlenstoffblocks in Echtzeit und übermittelt die Daten an die SPS. Nach der Gewichtsbestätigung hebt die Hauptwinde die Last auf eine voreingestellte, sichere Höhe und schließt damit den gesamten Spannvorgang ab.

Das Stapelkransystem ermöglicht einen vollautomatischen Betrieb mit präziser Positionierung, sicherer Klemmung und zuverlässiger Gewichtsprüfung.

Anwendungsfelder

Der Anodenkohlenstoffblock-Stapelkran findet breite Anwendung in Aluminiumelektrolyseanlagen und Kohlenstoffproduktionsunternehmen. Typische Anwendungsszenarien sind:

- Aluminium-Elektrolyseindustrie: Automatisierte Stapelung und Weiterleitung von Anodenblöcken in Anodenmontagewerkstätten; Lagerverwaltung für verbrauchte Elektroden und Rohanodenkohlenstoffblöcke in Elektrolyseanlagen; und Einsatz als Kernkomponente in intelligenten Logistiksystemen für Anodenblocklager.

- Kohlenstoffproduktindustrie: Fertigproduktstapelung auf Produktionslinien für vorgebrannte Anoden, Be- und Entladevorgänge in Anodenbrennwerkstätten und Logistiksysteme für die Graphitelektrodenproduktion.

- Spezielle Anwendungsszenarien: Handhabung von Kohlenstoffblöcken in Hochtemperaturumgebungen (Backbereichen), Betrieb in korrosiven Gasumgebungen und automatisierte Lagersysteme, die eine hohe Positioniergenauigkeit erfordern.