Brückenkräne für die Automobilindustrie – Einführung

In der Automobilindustrie wird viel Personal und Ausrüstung benötigt, um die Effizienz der Produktionslinie zu gewährleisten. Kräne kommen üblicherweise in Montagelinien, Stanzwerkstätten und Lagerhallen zum Einsatz. Die schnelllebige Automobilindustrie benötigt effiziente Kräne. Um die hohen Anforderungen an schnellen Betrieb, reibungslosen Start, präzise Positionierung sowie kontinuierlichen und zuverlässigen Betrieb zu erfüllen, setzt Dafang Crane auf fortschrittliche Technologie und bietet Kräne unterschiedlicher Größe an, die Unternehmen beim Heben und Transportieren von Lasten in der Fabrik unterstützen. Unsere Prozesskrane werden beispielsweise zum Transport und zur Lagerung von Stahlcoils eingesetzt, und Stahlcoils werden zur Herstellung von Karosserieteilen verwendet. Unsere Kettenkrane können zudem mit ergonomischen Arbeitsplatzlösungen ausgestattet werden.

Brückenkräne für die Automobilindustrie Klassifizierung

Werkzeughandhabungskräne

In der Stanzerei der Automobilindustrie werden täglich über eine Million Karosserieteile unterschiedlicher Formen und Größen für verschiedene Modelle hergestellt. Aufgrund dieser großen Unterschiede muss das Werkzeugmodul häufig ausgetauscht werden, was den Werkzeugzyklus verkürzt. Daher werden Werkzeughandhabungskräne (Zweiträger-Brückenkräne) werden häufig für den Betrieb verwendet. Die drei häufigsten Typen sind: Matrizengreiferkrane, Matrizenhandhabungskrane und Coilhandhabungskrane.

1.Die Greiferkrane

Greiferkrane sind speziell für die Handhabung von Formen in der Automobilindustrie konzipiert. Im Gegensatz zu herkömmlichen Hebezeugen wie Ketten oder Seilen verwenden diese Krane spezielle Formklemmen zum Anheben und Positionieren von Stempeln. Dies ermöglicht eine schnelle, kompakte und mehrschichtige Lagerung von Formen. Dies ist besonders vorteilhaft für den häufigen Formwechsel, der in Automobilfertigungslinien typisch ist.

Jeder Werkzeuggreiferkran ist mit einer Laufkatze mit gekoppelter Winde, intelligenter Sensortechnologie, fortschrittlichen Automatisierungsfunktionen und einem präzisen Positionierungssystem ausgestattet. Diese Funktionen gewährleisten den sicheren, präzisen und effizienten Transport von Stanzwerkzeugen und erfüllen die anspruchsvollen Betriebsanforderungen der Automobilindustrie.

Vorteil

- Flaschenzug mit angekoppelter offener Winde.

- Die Konstruktion aller Komponenten berücksichtigt die Schwerpunktexzentrizität von 100 mm, die sich auf das maximale Werkzeuggewicht bezieht. Stabile 4-Punkt-Lasthessierung mit ausbalancierter Wippe.

- Pendelfreie und millimetergenaue Positionierung.

- Redundantes Laser- oder Barcode-Messsystem.

- Schwungkontrolle.

- Formenhalter mit integrierter Drehvorrichtung.

- Durch die integrierte Kompensationswippe ist die Ausnutzung der Seillitzen gleichmäßig und geprüft. Das Seil für diese Anwendung weist eine hohe Strukturstabilität und hohe Bruchlast auf.

- Der Synchronsensor ist redundant ausgelegt und wird in einer fehlersicheren speicherprogrammierbaren Steuerung (SPS) ausgewertet.

- Schnellerer Formenwechsel.

- Sicherer Umgang mit Formen (Aufnehmen, Transportieren und Ablegen).

- Effiziente und platzsparende Nutzung vorhandener Lagerflächen.

- Kräne und Formgreifer können individuell nach Kundenwunsch gefertigt werden.

- Durch die Optimierung der Seileinfädelung und den Einsatz eines Minimums an Seilrollen kann die Lebensdauer des Seils maximiert werden.

- Durch intelligente Sensorik kann eine sichere Lastaufnahme erkannt und der Bereich um den Greifer erfasst werden, um Kollisionen zu vermeiden.

- Hervorragender Zugang zu allen Komponenten, einfache Wartung und Fernüberwachung der Serviceaktivitäten ermöglichen einen fundierten Wartungsplan.

Technische Parameter

| Typ | Attribut |

|---|---|

| KranklassifizierungEN 13001 U-Klasse (Lastzyklen) | U7 |

| Kranklassifizierung EN 13001 U-Klasse (Lastkollektiv) | Frage 5 |

| Hebezeugklassifizierung (FEM/EN) | M7(FEM)A7(EN) |

| Trolley-Typ | 2 gekoppelte offene Winden |

| Arbeitszyklen Greifer | 2 Millionen |

| Tragkraft am Werkzeuggreifer | Bis zu 66t |

| Matrizenabmessungen in der Breite | 1,650–4,850 mm |

| Matrizenmaße in der Höhe | 1.200-2.850 mm |

| Positioniergenauigkeit | 1.600 mm |

| Positioniergenauigkeit des Lastdrehwinkels | +/-10mm am Greifer |

| Spanne | +/-0,2 Grad am Greifer |

| Hubhöhe, max. | Bis zu 40 m |

| Hubgeschwindigkeit mit Last | 15 m |

| Hubgeschwindigkeit mit leerem Greifer | 12 m/min |

| Vogelreisegeschwindigkeit | 18 m/min |

| Fahrgeschwindigkeit der Laufkatze | Bis zu 100 m/min |

| Laufkatzenleistung Geschwindigkeit | Bis zu 40 m/min |

| Manuelle Steuerung | Radio/Anhänger |

2.Die Handhabungskräne

Der Kernprozesskran in der Automobilindustrie dient dem Transport von Formen vom Lager zur Presse, um diese zu beladen, und von der Presse zurück zum Lager. Formhandhabungskrane werden auch zum Drehen von Formen zu Wartungszwecken eingesetzt.

Bei Werkzeughandhabungskranen handelt es sich in der Regel um Zweiträgerbrückenkrane, die mit verschiedenen Laufkatzenkonfigurationen, wie beispielsweise zwei Winden oder zwei getrennten Laufkatzen auf gemeinsamen Laufkatzen, elektrisch drehbaren Lasthaken oder manuell verstellbaren Lastbalken ausgestattet werden können.

Vorteil

- Spezielle Funktionen der Doppelhubkatze oder der unabhängigen Katzenlösung zur Erzielung einer sichereren Lastlenkung, Seilwinkel bis zu 10 Grad Lastschutz - das System besteht aus einer Wägezelle und einer Überlasterkennungseinheit. Übergeschwindigkeitskontrolle für Hebezeuge mit variabler Geschwindigkeit.

- Intelligente Funktion.

- Joystick-Funk und Anhänger für Backup und Wartung, eine zweite Hubbremse kann vorgesehen werden.

- Frequenzregler für die Hauptbewegung.

- Notbremse.

- Der Elektroraum steht unter Druck und ist mit einer Klimaanlage ausgestattet.

- Das Hebezeug ermöglicht synchron eine schnelle und präzise Lasthandhabung.

- Durch die Lastrotationsfunktion kann ein sicherer Betrieb gewährleistet werden.

- Halbautomatische intelligente Funktionen tragen zur Verbesserung der Sicherheit und Produktivität bei.

- Die Fernüberwachung liefert Daten für die Wartungsplanung und Bewertung des Kranzustands und der Sicherheit.

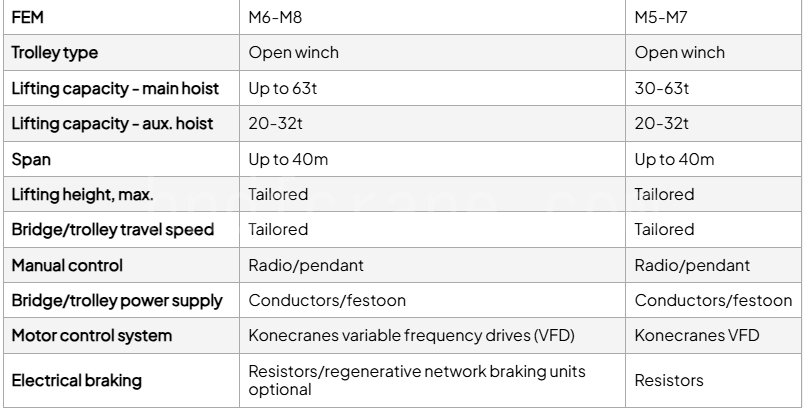

Technische Parameter

3.Coil-Handling-Krane

Coil-Handling-Krane dienen zum Transport von Stahlcoils zum Abwickeln und Zuschneiden. Sobald der Stahl auf die benötigte Größe zugeschnitten ist, werden diese Zuschnitte in einer Presse zu Karosserieteilen wie Motorhauben, Türen, Kofferräumen und Dächern gestanzt. Der Stanzprozess umfasst typischerweise drei bis fünf aufeinanderfolgende Arbeitsgänge mit Kräften zwischen 1.000 und 25.000 kN, um jedes Teil zu formen.

Diese Handling-Krane sind für schnelles Fahren über große Entfernungen ausgelegt, um die Zykluszeiten zu verkürzen und den hohen Produktionsanforderungen der Automobilindustrie gerecht zu werden. Mit geeigneten Anbaugeräten gewährleisten sie ein sicheres und effizientes Coil-Handling. Die Standard-Hubkraft beträgt 80 Tonnen. Die Krane können individuell an die spezifischen Bedürfnisse der Automobilhersteller angepasst werden.

Vorteil

- Entwickelt, um den stündlichen Arbeitszyklus zu maximieren

- Erzielen Sie präzises und schnelles Lasthandling bei Fahrgeschwindigkeit

- Starker Einsatz mit Karren

- Robuste Stahlkastenkonstruktion reduziert Vibrationen

- Zusätzliche Schwingungssteuerung und ein Seil gegen Lösen tragen zur Verbesserung der Sicherheit und Produktionseffizienz im Arbeitsbereich bei

- Halbautomatische und vollautomatische Funktionen helfen, die Zykluszeit zu verkürzen

- Optionales regeneratives Bremsen spart Energie

- Ausgestattet mit einem speziellen schweren Trolley

- Bieten Sie eine Vielzahl von Geschwindigkeitsbereichen

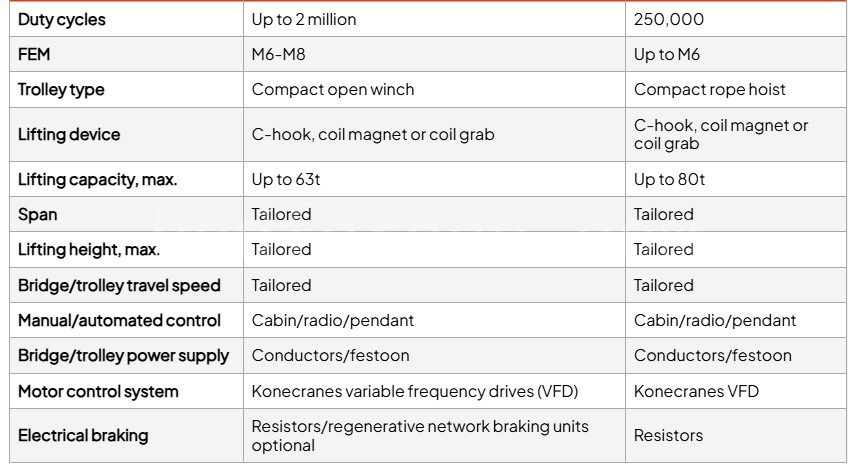

Technische Parameter

Wandfahrkrane

In der Automobilindustrie werden freistehende Schwenkkrane zum Heben und Bewegen von Fahrzeugkomponenten wie Motoren, Getrieben und Fahrwerkskomponenten eingesetzt. Sie vereinfachen den Fließbandbetrieb, indem sie die verschiedenen Fahrzeugkomponenten während des Fertigungs- und Montageprozesses schnell und einfach miteinander verbinden. Sie handhaben schwere Gegenstände präzise und gewährleisten eine sichere und effektive Handhabung von Fahrzeugteilen. Dadurch wird das Beschädigungsrisiko reduziert und die Gesamtproduktionsqualität verbessert.

Vorteil

Der Schwenkkran Typ BXQ eignet sich für den Einsatz in einem einseitigen Arbeitsbereich innerhalb der Werkstatt. Seine Laufschienen sind entweder an den Werkstattsäulen oder an separat installierten Stützen montiert und gewährleisten so eine freie Arbeitsfläche – ideal für Werkstätten in der Automobilindustrie, in denen Platzeffizienz und freier Bodenzugang unerlässlich sind.

BXQ-Auslegerlaufkrane werden üblicherweise in Anlagen mit doppelstöckigen Hebesystemen eingesetzt. Sie arbeiten auf der unteren Ebene für die Handhabung und den Transport von Werkstücken mit geringer Tonnage und arbeiten quer zu den Schwerlastkranen der oberen Ebene, ohne dass es zu gegenseitigen Störungen kommt. Dadurch eignen sie sich besonders gut für mehrstöckige Produktionsumgebungen in der Automobilindustrie, wo häufig die gleichzeitige Handhabung von Komponenten mit unterschiedlichen Tonnagen erforderlich ist.

Der Kran ist einfach zu installieren und zu warten, bietet flexiblen Betrieb und gewährleistet eine sichere und zuverlässige Leistung.

Die Wandlaufkrane von Dafang Crane ermöglichen den Materialtransport über weite Strecken, ohne Platz zu beanspruchen oder große Brückenkräne zu beeinträchtigen. Wandlaufkrane steigern die Gesamtproduktivität der Anlage durch die schnelle Handhabung kleinerer Hubvorgänge. Die Wandlaufkrane von Dafang Crane sind kostengünstige, maßgeschneiderte Lösungen, die speziell auf Ihre Produktionsanforderungen und Gebäudespezifikationen zugeschnitten sind.

Technische Parameter

| Modell | Hubkraft (t) | Länge (mm) | R1 (mm) | R (mm) | Hmm) |

| BXS0.25 | 0.25 | 3200 | 250 | 3000 | 800 |

| BXS0.5 | 0.5 | ||||

| BXD1 | 1 | 3400 | 300 | 950 | |

| BXD2 | 2 | 3500 | 450 | 3000 | 1150 |

| BXD3 | 3 | 4500 | 500 | 4000 | 1350 |

| BXD5 | 5 | 4700 | 550 | 4000 | 1500 |

Einträger-Hängebrückenkrane für Arbeitsplätze

In der Automobilproduktionslinie – von der Handhabung und Montage der Teile bis zum fertigen Fahrzeug, das vom Band rollt – ist jeder Schritt auf die Unterstützung durch Hebezeuge angewiesen. KBK-Hängebrückenkrane bieten als Leichtkrane einzigartige Vorteile, die die Produktionseffizienz deutlich steigern. Ihre hochpräzisen Hebe- und Positionierungsfähigkeiten ermöglichen den schnellen und präzisen Transport von Teilen an die vorgesehenen Positionen entlang der Linie. Das reduziert manuelle Fehler und verbessert die Arbeitsabläufe. Diese Eigenschaften machen KBK-Krane zur idealen Lösung für die Automobilindustrie, in der Präzision und Effizienz in jeder Produktionsphase entscheidend sind.

Vorteil

- Verwenden Sie eine gegliederte Struktur, um Einschränkungen zu vermeiden, insbesondere beim Umgang mit Lasten am Ende der Brücke.

- Es stehen lange Brücken mit einer Länge von bis zu 46 Fuß zur Verfügung.

- Einfache und präzise Steuerung.

- Schienenprofile sind in Einheiten von einem Meter standardisiert, wodurch das Gewicht der Kranbrücke und des gesamten Systems optimiert werden kann. Es gibt zwei Arten von Schienenprofilen: Stahlprofile und Aluminiumprofile.

- Zuverlässige Infrastruktur, keine Querabstützung oder Schweißarbeiten am Gebäude vor Ort erforderlich. Der Kran kann überall auf dem Betonboden erfolgreich installiert werden, solange er die erforderliche Ankerkraft aushält.

FallS

Aluminiumlegierungsschiene auf dem Automobil-Montageband im Einsatz

Booster-Ausrüstung wie Aluminiumschienen und T-Arme für Automobil-Montagelinien

Neue Werkstatt zur Montage von Autoteilen

Einschienenkrane

Die Automobilindustrie ist auf präzisen und effizienten Materialtransport angewiesen, um Produktionslinien und Montageprozesse zu unterstützen. Unsere Einschienenbahn- und Auslegerkrane sind ideal für Automobilhersteller, um die Produktivität zu steigern und den sicheren Transport von Teilen zu gewährleisten.

Vorteil

- Verbessern Sie die Arbeitseffizienz

- Sichere und zuverlässige Bremse

- Lange Lebensdauer

- Die Wartung ist bequem

- Verwenden Sie einen Tresor

- Leicht

- Einschienenkrane sind am effektivsten in Produktionsanwendungen, bei denen Materialien wiederholt von einem Punkt zum anderen bewegt werden. Die Einschienen-Hebemaschine und die Laufkatze laufen auf einem einzigen stationären Träger, der normalerweise einen H-Träger oder I-Träger enthält.

- Beispiele hierfür sind Montagevorgänge, der Materialtransport zu Arbeitsstationen und Fertigungsstraßen, an denen Teile gestrahlt, lackiert oder beschichtet werden. Einschienenbahnen dienen auch als Alternative zur Materialhandhabung an Orten, an denen kein Brückenkran aufgestellt werden kann.

FallS

Einschienenbahnkran für die Automobilmontage

Einschienenbahnkran für die Automobilmontage

Einschienenbahnkran für die Automobilmontage

Arbeitsplatz-Hebesysteme

Alle Arten von Arbeitsplatzkranen dienen in erster Linie der Unterstützung von Fließbändern und der Teilehandhabung. Daher sind Arbeitsplatzkrane eine ideale Ergänzung für Automobilproduktionsanlagen. Insbesondere können Arbeitsplatzkrane an der Fertigungsstraße einer Automobilproduktionsanlage installiert werden, um Arbeitern beim Transport von Teilen innerhalb der Anlage zu helfen. Ähnlich wie Auslegerkrane können Arbeitsplatzkrane eingesetzt werden, um den Druck auf die Mitarbeiter zu verringern und gleichzeitig die Gesamtleistung der Anlage zu steigern. Im Vergleich zur manuellen Automobilproduktion vor Jahrzehnten können Geräte wie Arbeitsplatzkrane heute Autos schneller produzieren. Arbeitsplatzkrane werden außerdem zur Unterstützung von Wartungsaufgaben in der Fabrik eingesetzt. Da der Kran das Teil anheben und neu positionieren kann, können Arbeiter bei notwendigen Reparaturen ohne körperlichen Druck mit dem Teil in Kontakt kommen.

Vorteil

- Hohe Zuverlässigkeit und Stabilität. Das Leichtkransystem besteht aus modularen Standardteilen, die eine Massenproduktion und hohe Qualität gewährleisten. Es kann nach Kundenwunsch individuell angepasst werden.

- Starke Anpassungsfähigkeit. Leichtkransysteme können flexibel entsprechend den Anforderungen jeder Station im Werk entworfen und installiert werden. Sie können nach Belieben von einem festen Punkt bis hin zu hochpräzisen automatisierten Mehrpunkt- und Mehrtakt-Transportlinien montiert werden.

- Bequeme Installation und Wirtschaftlichkeit. Das Leichtkransystem ist einfach zu installieren und zu debuggen. Standardmodulteile können nur durch Schraubverbindungen verwendet werden, was Platz in der Fabrik spart und den Unternehmensnutzen verbessert.

- Geringes Gewicht, bequeme Handhabung und einfache manuelle Bewegung.

- Reduzierte Anlagenkosten, geringer Stromverbrauch, geringer Energieverbrauch und hoher Gesamtnutzen.

Scherenhebebühnen

Eine Scherenhebebühne ist ein motorisiertes Fahrzeug mit einer stabilen, geschlossenen Plattform mit Geländer, die vertikal ausgefahren werden kann. Der Name leitet sich von der kreuz und quer verlaufenden Metallstruktur unter der Plattform ab. Im angehobenen Zustand ähnelt der Mechanismus einer Schere mit sich kreuzenden „Klingen“ an den Gelenken. Scherenhebebühnen werden häufig in Fertigungs- und Wartungsbetrieben eingesetzt, unter anderem in der Automobilindustrie, wo sicheres und präzises Anheben für Montage-, Inspektions- oder Überkopfarbeiten erforderlich ist.

Vorteil

- Die feste hydraulische Hebebühne ist eine Art Hebevorrichtung für Ladung mit guter Hubstabilität und breitem Anwendungsbereich. Sie wird hauptsächlich für den Ladungstransport zwischen Höhenunterschieden in der Produktionslinie verwendet.

- Materialien gehen online und offline.

- Passen Sie die Höhe des Werkstücks während der Werkstückmontage an.

- Fütterung am Höhenfutterautomaten.

- Anheben von Teilen bei der Montage großer Geräte.

- Be- und Entladen großer Werkzeugmaschinen.

- Die Lager- und Ladeplätze sind mit Gabelstaplern und anderen Handhabungsfahrzeugen ausgestattet, um ein schnelles Be- und Entladen der Waren zu ermöglichen.

- Die feste hydraulische Hebebühne kann je nach Einsatzbedarf mit weiteren Zusatzgeräten konfiguriert werden und kann in beliebiger Anzahl oder Kombination verwendet werden, um bessere Einsatzergebnisse zu erzielen.

Elektrokettenzüge

Der Produktionsprozess von Fahrzeugen mit alternativer Antriebstechnologie umfasst zahlreiche komplexe und heikle Prozesse, bei denen die Montage von Autoteilen höchste Priorität hat. In diesem Schlüsselglied spielt der elektrische Kettenzug eine unverzichtbare und wichtige Rolle.

Der elektrische Kettenzug verfügt über eine hervorragende Tragfähigkeit.

Die Komponenten von Fahrzeugen mit alternativer Antriebstechnik, insbesondere einige wichtige Großkomponenten wie Akkupacks, Motoren usw., sind tendenziell schwerer. Dank seiner robusten Konstruktion und seines leistungsstarken Antriebssystems kann der elektrische Kettenzug diese schweren Komponenten problemlos tragen und gewährleistet so, dass sie während des Montageprozesses stabil und präzise an den vorgesehenen Ort gehoben werden können. Dies bildet eine solide Grundlage für anschließende präzise Montagearbeiten.

Die Bedienung des Elektrokettenzuges ist äußerst komfortabel.

In einer geschäftigen Automobilproduktionslinie ist Zeit gleich Effizienz, und jeder Schritt muss so weit wie möglich vereinfacht und optimiert werden. Mit den intuitiven Bedientasten eines elektrischen Kettenzugs können Bediener das Anheben, horizontale Bewegen und Positionieren von Komponenten mit nur einem leichten Druck durchführen. Diese präzise Steuerung ist besonders vorteilhaft für die Montage von Teilen, die hohe Genauigkeit erfordern. Sie reduziert nicht nur die Komplexität der manuellen Handhabung, sondern verbessert auch die Effizienz und Qualität der Montage deutlich. Solche Geräte spielen eine entscheidende Rolle in der Automobilindustrie, wo Präzision und Produktivität für die Aufrechterhaltung schneller Produktionsabläufe entscheidend sind.

Der Ketten-Elektrozug verfügt über ein hohes Maß an Sicherheit.

In einer Umgebung wie einer Automobilproduktionswerkstatt – wo Personal und Geräte eng zusammenstehen – hat Sicherheit stets oberste Priorität. Elektrokettenzüge sind mit umfassenden Sicherheitsfunktionen ausgestattet, wie beispielsweise Überlastschutzsystemen, die den Betrieb automatisch stoppen, wenn die Last die Nennkapazität überschreitet. So werden Geräteschäden und Sicherheitsvorfälle vermieden. Zusätzlich sorgen Endschalter dafür, dass der Zug innerhalb seines vorgesehenen Verfahrbereichs arbeitet und unbeabsichtigte Kollisionen mit umliegenden Objekten oder Maschinen vermieden werden. Diese integrierten Sicherheitsmechanismen ermöglichen es den Arbeitern, den Zug sicher zu bedienen und sich auf die Montageaufgabe zu konzentrieren, ohne sich ständig über potenzielle Risiken Gedanken machen zu müssen. In der Automobilindustrie, wo Präzision und Sicherheit Hand in Hand gehen müssen, ist dieser Schutz für die Aufrechterhaltung der Produktivität und des Wohlbefindens am Arbeitsplatz unerlässlich.

Der elektrische Kettenzug verfügt zudem über eine gute Anpassungsfähigkeit.

Das Layout und die Umgebung der Produktionswerkstatt für Fahrzeuge mit alternativem Antrieb können sich aufgrund unterschiedlicher Produktionsanforderungen ändern. Der elektrische Kettenzug passt sich diesen Änderungen flexibel an. Ob beim Heben von Teilen auf engstem Raum oder beim Arbeiten in Arbeitsbereichen unterschiedlicher Höhe – er kann seine Parameter und Betriebsmethoden an die Produktionsanforderungen anpassen und so einen reibungslosen Ablauf der Autoteilemontage gewährleisten.

Bei der heutigen dynamischen Entwicklung von Fahrzeugen mit alternativen Antrieben spielt der elektrische Kettenzug mit seiner hervorragenden Tragfähigkeit, der praktischen Bedienung, dem hohen Maß an Sicherheit und guter Anpassungsfähigkeit sowie vielen weiteren Vorteilen eine entscheidende Rolle bei der Montage von Komponenten im Produktionsprozess von Fahrzeugen mit alternativen Antrieben. Er gewährleistet effektiv den effizienten und reibungslosen Ablauf der Produktion von Fahrzeugen mit alternativen Antrieben und legt eine solide Grundlage für die breite Anwendung von Fahrzeugen mit alternativen Antrieben auf dem Markt.

Gabelstapler

Gabelstapler werden hauptsächlich in der Automobilherstellung eingesetzt, um Teile oder Komponenten während der Montage zu bewegen und sogar um LKWs zu be- und entladen. Arbeiten im Innen- und Außenbereich.

Bei der Materialhandhabung in der Automobilindustrie muss die Handhabung großer Metallplatten und Rahmenformen möglich sein. Diese Gegenstände wiegen normalerweise 6 bis 8 Tonnen und werden in Innenräumen gelagert. Daher sind Elektrostapler die perfekte Wahl.

Im Automobilbereich gelten sehr spezifische Anforderungen. Elektrostapler werden bevorzugt eingesetzt, da diese Anwendungen fast ausschließlich in Innenräumen stattfinden. Elektrostapler tragen dazu bei, Lärm am Arbeitsplatz zu reduzieren und schädliche Emissionen zu vermeiden. Dies schafft nicht nur eine sauberere Arbeitsumgebung, sondern verbessert auch den Bedienkomfort.

Fahrerloses Transportfahrzeug

Die Automobilindustrie war eine der ersten Branchen, die FTS einsetzte und mit FTS-Lieferanten zusammenarbeitete. Sie ist in die vier Hauptprozesse der Automobilherstellung (Stanzen, Schweißen, Lackieren und Montage) eingebunden. FTS-Roboter spielen in verschiedenen Prozessketten unterschiedliche Rollen und tragen zur Automatisierung und Intelligenz der Logistikabwicklung bei.

- Der Produktionsprozess der Automobilindustrie ist festgelegt und weist einen hohen Standardisierungsgrad auf, der für den Einsatz von AGV geeignet ist.

- Die Automobilindustrie verwendet AGV seit mehr als 10 Jahren und AGV ist zur Standardausrüstung in der Automobilindustrie geworden.

- Der Gesamtproduktionszyklus der Automobilindustrie ist hoch und die Nachfrage nach AGV ist groß.

- Die Automobilindustrie verfügt über einen hohen Automatisierungsgrad und bietet eine starke Anwendbarkeit für AGVs.

- Dadurch können der Automatisierungsgrad und die Flexibilität der Fabrik des Kunden verbessert und die Arbeitskosten erheblich gesenkt werden.

Fälle

Geely Automobile Xiangtan Montagewerkstatt

Hanteng Automobile Jiangxi Montagewerkstatt

Toyota Tianjin Montagewerkstatt