Dafang Crane Brückenkran-Design, auf das Sie sich verlassen können: Optimiert hinsichtlich Kosten, Platzbedarf und Konformität

Inhaltsverzeichnis

Bei der Konstruktion eines Brückenkrans geht es nicht nur um die Auswahl der richtigen Ausrüstung – es geht auch darum, Herausforderungen frühzeitig zu erkennen. In diesem Artikel erfahren Sie, wie das Ingenieurteam von Dafang Crane individuell angepasste Kranlösungen entwickelt, die die Installation vereinfachen, Sicherheit und Effizienz erhöhen und die Gesamtbetriebskosten senken. Von der Designphilosophie über die Serviceleistungen bis hin zu Praxisbeispielen begleiten wir Sie durch den gesamten Prozess – von der Idee bis zur Fertigstellung.

Warum das Design von Brückenkränen wichtig ist: Vermeidung unnötiger Ausgaben

Die Konstruktion von Brückenkranen ist nicht nur eine technische Aufgabe – sie bildet die Grundlage für Sicherheit, Effizienz, Wartungskosten und langfristigen ROI. In vielen Industrieanlagen führen schlecht konstruierte Krane zu Platzverschwendung, häufigen Ausfällen und kostspieligen baulichen Veränderungen. Bei Dafang Crane verfolgen wir bei jedem Projekt einen standortspezifischen Ansatz und bieten individuelle, maßgeschneiderte Lösungen, die auf Ihre Arbeitsumgebung, Lastanforderungen, räumlichen Einschränkungen und gesetzlichen Vorschriften abgestimmt sind. So gewährleisten wir zuverlässige Leistung, perfekte strukturelle Anpassung und kostengünstige Ergebnisse. Dies spiegelt sich insbesondere in folgenden Punkten wider:

- Reduzieren Sie den Sanierungsaufwand in der Anlage: Passen Sie den Hebeplan an die Struktur an, sodass keine Verstärkungen an Säulen oder Stahlträgern erforderlich sind.

- Beschleunigen Sie den Lieferplan, indem Sie die Zeichnungen innerhalb von 10 Tagen oder weniger fertigstellen und so schnell wie möglich in die Produktion geben, um Verluste zu minimieren.

- Energieeinsparung und Verbrauchsreduzierung: sinnvolle Anordnung von Motoren und Strukturen zur Reduzierung des Energieverbrauchs und Verbesserung der Effizienz

Geben Sie diese Details an, um das richtige Brückenkran-Design zu erhalten

Um mit der Konstruktion Ihres maßgeschneiderten Brückenkrans zu beginnen, bereiten Sie bitte Folgendes vor:

Krantyp und Spezifikationen:

- Typ (Einzel-/Doppelträger, Greifer, Haken, Guss usw.)

- Last, Spannweite, Hubhöhe, Frequenz, Spannung

Site-Informationen:

- Werkstattmaße (L×B×H), Dachfreiheit

- Hindernisdetails, Streckenunterstützungstyp

Weitere Anforderungen:

- Anforderungen an Korrosionsschutz/Explosionsschutz

- Ob Gleise vorhanden sind oder gebaut werden müssen

- Präferenz für Remote-/Vor-Ort-Umfragen

- Voraussichtlicher Liefertermin

Sie sind sich nicht sicher? Kein Problem – wir bieten Ihnen Messung, Auswertung und kompetente Beratung.

Warum sollten Sie sich für das Brückenkran-Design von Dafang Crane entscheiden?

Wenn Sie sich für das Brückenkran-Design von Dafang Crane entscheiden, entscheiden Sie sich für einen Partner mit:

- Jahrzehntelange Designerfahrung

- Unsere Ingenieure sind lizenzierte, zertifizierte und international qualifizierte registrierte Bauingenieure (China).

- Transparenter Arbeitsablauf und technische Integrität

- Durchgängige Betreuung von der Beratung bis zum Service nach der Installation

- 22 Jahre Erfahrung im Bau von elektrischen Hebezeugen und Brückenkränen

- Mit über 190 Patenten, über 160 technischen Mitarbeitern und einer Erfolgsbilanz in Sachen Konformität stellt Dafang Crane sicher, dass jedes Projekt die Erwartungen nicht nur erfüllt, sondern übertrifft.

- Umfassende Einhaltung der GB-, ISO-, DIN- und FEM-Normen. Zum Beispiel:

GB/T 3811-2008 „Konstruktionsregeln für Kräne“

GB/T 6067.1-2010 „Sicherheitsregeln für Hebezeuge – Teil 1: Allgemeines“

Wir helfen Ihnen dabei, einen Kran zu konstruieren, der perfekt passt, zuverlässig funktioniert und langfristig einen echten Mehrwert bietet.

Unser bewährter, über 10 Tage dauernder Konstruktionsprozess

| Brückenkrantyp | Konstruktionszyklus für Brückenkranstrukturen |

|---|---|

| Gewöhnliche Einträger-EOT-Krankonstruktion (einfache Klasse) | 10 Tage |

| Komplexe Einträger-Brückenkrankonstruktion und Doppelbrückenkrankonstruktion (Kategorie „Allzweck“) | 15 Tage |

| Nicht standardmäßiges, kundenspezifisches EOT-Krandesign (komplexe Klasse) | 20 Tage |

Nehmen Sie das Beispiel eines großen Brückenkrans mit quadratischem Greifer, um unseren gesamten Designprozess zu verstehen.

Phase 1: Bedarfsermittlung und Standortbewertung (1–2 Tage)

- Analysieren Sie wichtige Parameter: SWL, Spannweite, Hubhöhe, Spannung, Klasse

- Identifizieren Sie Einschränkungen: Hindernisse, Unterstützungsart, extreme Umgebungen

- Wichtige Risikopunkte: große Spannweiten, Explosionsschutz, Pendeldämpfung

Phase 2: Konzeptskizze und Layoutplan (1–7 Tage)

- 2D-Layout mit Sicherheitsabständen und Schienenmaßen

- Konstruktive Möglichkeiten (z. B. Kastenträger, Niedrigsturzkonstruktionen)

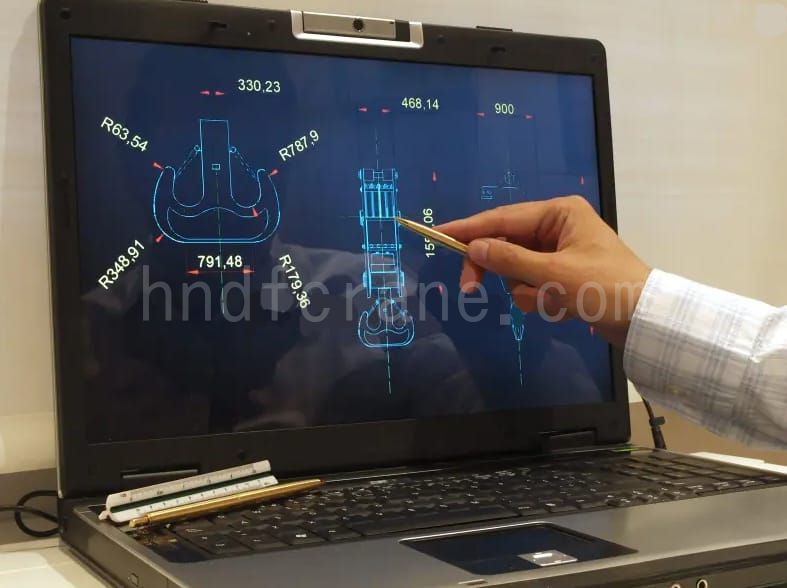

- Vorläufige ANSYS-Simulation für Torsions- und Biegefestigkeit

Phase 3: Strukturüberprüfung und Kundenbestätigung (2–3 Tage)

- Vollständige ANSYS-Finite-Elemente-Analyse der Trägerspannung und -durchbiegung

- Bereitstellung visueller Stresskarten zur Stärkung des Kundenvertrauens

Phase 4: Endgültige Zeichnungen und technische Übergabe (2–3 Tage)

- Dreistufige Designprüfung: Ingenieur, Manager, externer Prüfer

- Senden Sie 3D-BIM-Modelle, Installationsanleitungen und Zeitlupen-Testvideos

- Laden Sie den Kunden ein, dem 125% SWL-Belastungstest per Live-Video oder aufgezeichnetem Video beizuwohnen.

Was Sie erhalten: Umfassendes Design- und Engineering-Paket

Unsere Konstruktionsleistungen für Brückenkräne gehen über einfache Schemata hinaus:

- Vollständiger Satz von Konstruktionszeichnungen: Hauptträger, Laufkatze, Karren, Endträger

- Hilfskonstruktionen: Plattformen, Kabinen, Steuerkabinen, Laufstege

- Detaillierte Diagramme anfälliger Teile und Installationsanleitungen

- Auf die Standortspannung abgestimmte Pläne für elektrische Anlagen

- ANSYS FEA-Berichte zur Überprüfung der Konformität und Sicherheit

- Optionale Dienstleistungen: Systemerneuerung, Fernüberwachung, OSHA-Inspektionen

Alle Ergebnisse sind in Papierform und in digitaler Form verfügbar. Die Konstruktion von Brückenkränen folgt strikt nationalen und internationalen Normen (GB, ISO, DIN, FEM).

Dafang Crane Brückenkran-Designfälle

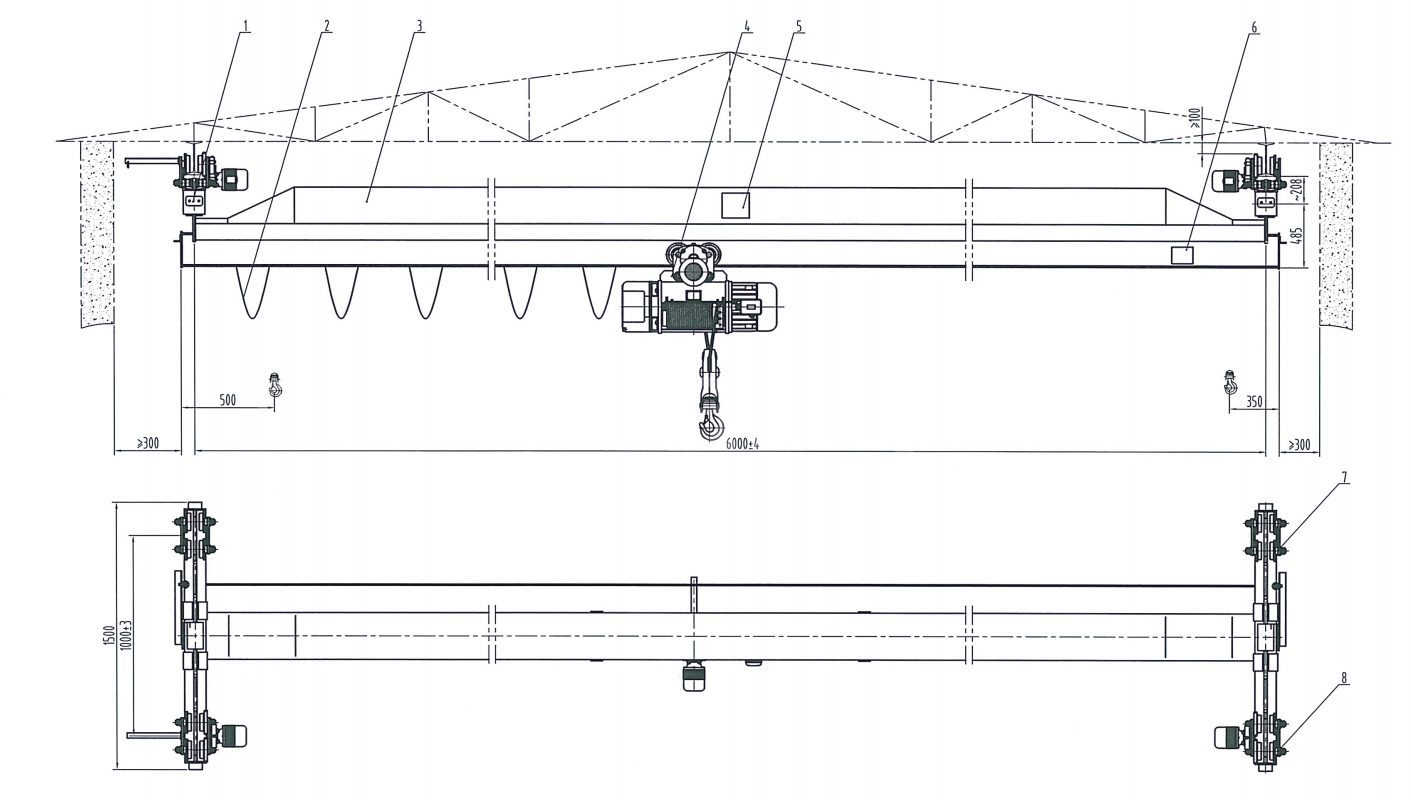

5-Tonnen-Unterfahrkran-Design für ein Wärmekraftwerksprojekt

Herausforderung: Begrenzte Bodenfläche, Verwendung einer Stahldachkonstruktion erforderlich

Projektübersicht:

Dieser 5-Tonnen-Unterflur-Brückenkran wurde von unseren zertifizierten Kraningenieuren individuell für ein Kohlekraftwerk-Integrationsprojekt entwickelt. Jedes Detail wurde anhand der vom Kunden bereitgestellten Gebäudestruktur, der Hebeanforderungen und der Umgebungsbedingungen maßgeschneidert, einschließlich aller relevanten CAD-Zeichnungen der Komponenten. Die grundlegenden Parameter und Fabrikumgebungsdaten wurden sorgfältig vom Kunden erfasst, um ein präzises und maßgeschneidertes Design zu gewährleisten. Innerhalb von nur 15 Tagen stellte unser Team die vorläufigen Entwurfsskizzen fertig und lieferte dem Kunden eine ANSYS-Finite-Elemente-Analyse zur Bewertung der Hauptträgerdurchbiegung, um die strukturelle Sicherheit und Konformität zu gewährleisten. Der gesamte Designprozess erfolgte unter strikter Einhaltung der relevanten Industriestandards und garantierte, dass die endgültige Lösung sowohl die Sicherheits- als auch die Leistungsanforderungen erfüllte.

Kranparameter:

Der Kran verfügt über eine Spannweite von 6 Metern und eine Hubhöhe von 12 Metern. Angetrieben wird er von einem ZDS 7,5-kW-Hubwerk mit zwei Geschwindigkeiten (0,8/8 m/min) für eine gleichmäßige und präzise Laststeuerung. Die Bewegung erfolgt über kompakte YCD21-4/0,8-kW-Motoren mit 20 m/min über Brücken- und Katzfahrbahn. Das System ist mit einem 15-mm-Drahtseil ausgestattet und für Umgebungstemperaturen von -20 °C bis +40 °C ausgelegt. Es wurde für zuverlässigen Betrieb in anspruchsvollen Industrieumgebungen entwickelt.

Design-Grundlagen:

Nach sorgfältiger Prüfung des Gebäudegrundrisses und der funktionalen Ziele entschieden sich unsere Ingenieure für eine Unterflur-Konfiguration. Die Stahlkonstruktion des Werksdachs bot ausreichend Tragkraft, sodass keine bodenmontierten Stützen erforderlich waren und Bodenfläche für den Betriebsablauf erhalten blieb. Angesichts der moderaten Hubhöhe von 12 Metern und des Fehlens von Hindernissen über dem Dach entschieden unsere Ingenieure, dass eine Deckenmontage die praktischste und wirtschaftlichste Lösung darstellt, da sie eine optimale Raumnutzung und minimale bauliche Veränderungen gewährleistet. Diese Entscheidung spiegelt unsere Konstruktionsphilosophie wider: Den Kran an die Anlage anpassen, nicht umgekehrt.

Designeffekte:

Es waren keine Umbaumaßnahmen erforderlich, wodurch Kosten gespart und die Gesamtprojektkosten auf einem wettbewerbsfähigen Niveau von $4.178 gehalten wurden. Dieser Fall ist ein Beispiel dafür, wie unser professionelles Ingenieurteam zuverlässige, kundenspezifische Krankonstruktionen liefert, die den individuellen Arbeitsbedingungen und Standortbeschränkungen jedes Kunden gerecht werden, indem es fortschrittliche Analysetools, schnelle Bearbeitungszeiten und eine enge Zusammenarbeit mit den Kunden nutzt.

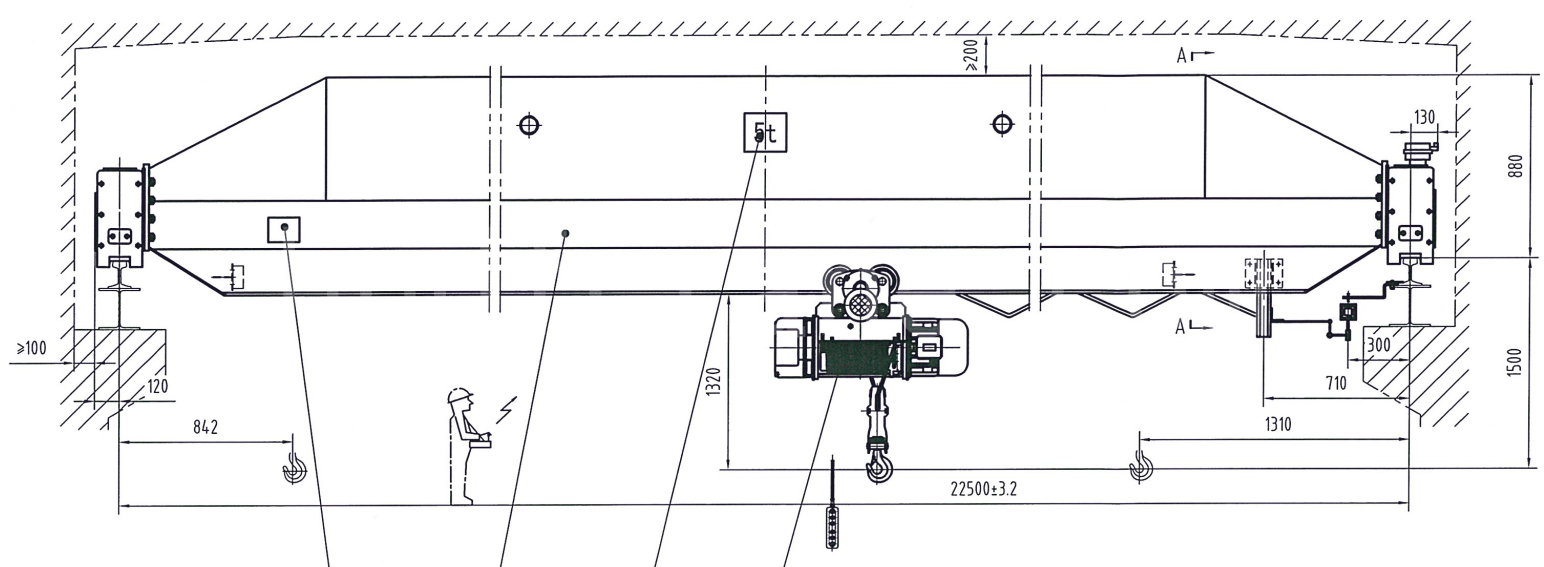

5-Tonnen-Laufkran mit Top-Running-Funktion für die Erweiterung eines Wasserwerks

Herausforderung: Die Hakenhöhe muss maximiert werden, um obere Rohre zu vermeiden

Projektübersicht:

Für dieses Projekt lieferten unsere lizenzierten Kraningenieure eine maßgeschneiderte, oben laufende Brückenkranlösung, die speziell auf die betrieblichen Anforderungen einer Wasseraufbereitungsanlage zugeschnitten war. Obwohl der Gerätebereich großzügige Stellfläche bot und keine aufwändige Gestaltungsflexibilität erforderte, legte der Kunde großen Wert auf Hubstabilität, maximale Hakenhöhe und effiziente Nutzung der Kranspannweite, um große Verarbeitungseinheiten und oberirdische Rohrleitungen unterzubringen.

Der Kunde stellte uns zu Projektbeginn detaillierte CAD-Zeichnungen, Standortmessungen und Daten zur Geräteanordnung zur Verfügung. Auf dieser Grundlage entwickelte unser Engineering-Team schnell eine maßgeschneiderte Lösung, die sowohl den Anforderungen der Anlage als auch der erforderlichen Hubleistung entsprach. Innerhalb von nur 15 Tagen erstellten wir einen vollständigen vorläufigen Entwurfsvorschlag, einschließlich einer ANSYS-Finite-Elemente-Analyse der Hauptträgerdurchbiegung, um die zuverlässige Funktion der Struktur unter Last sicherzustellen.

Kranparameter:

Das fertige Kransystem verfügt über eine Hubhöhe von 6,9 Metern und ist mit einem 7,5-kW-Hubmotor, einem 15-mm-Drahtseil und einer Fahrgeschwindigkeit von 20 m/min ausgestattet – eine optimale Kombination für einen stabilen und effizienten Betrieb. Dank der Obenlaufkonstruktion kann das Hebezeug am Obergurt des Hauptträgers entlangfahren und bietet so eine größere Hakenhöhe als Unterlaufsysteme. Dies war entscheidend für die störungsarme Navigation über Anlagenstrukturen bei gleichzeitiger Wahrung der vollen Betriebsfreiheit.

Design-Grundlagen:

Durch detaillierte Analyse der vertikalen Höhe und der Hubwege des Gebäudes identifizierten unsere Ingenieure einen oben laufenden Brückenkran, eine nach oben laufende Struktur, um die Stabilität und den Durchgang zu verbessern. Durch die Nutzung der oben liegenden Tragstruktur der Fabrik erreicht das Design eine hohe Hubhöhe und verbesserte Systemsteifigkeit und vermeidet so Behinderungen durch die Bodeninfrastruktur.

Designeffekte:

Optimale Nutzung des vertikalen Raums, stabiles Heben und zuverlässige Leistung. Dieser Fall zeigt, wie unser Engineering-Team nicht nur Standardausrüstung, sondern komplette technische Lösungen liefert, die auf die tatsächlichen Bedürfnisse jedes Kunden zugeschnitten sind. Von der frühen Designbewertung über die Struktursimulation bis hin zur endgültigen Umsetzung halten wir uns an strenge technische Standards und stellen gleichzeitig sicher, dass jedes Projekt praktikabel, effizient und kostengünstig bleibt.

Kundenspezifische Krankonstruktion ist eine Investition in Effizienz

Von der ersten Standortbewertung bis zum finalen BIM-Modell und Belastungstest ist jeder Aspekt des EOT-Kran-Service-Designs von Dafang Crane auf ein Ziel ausgerichtet: die optimale Lösung für Ihre Anlage zu entwickeln. Mit kurzen Lieferzeiten, kompetenter Technik und kostensparenden Ergebnissen maximiert unser Ansatz sowohl die Sicherheit als auch den ROI.

Wenn Sie einen Brückenkran suchen, der zu Ihrer Umgebung, Ihren Abläufen und Ihren Geschäftszielen passt, sind Sie hier richtig.

Senden Sie Ihre Anfrage

- Email: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegramm: +86 191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Hinzufügen: Industriegebiet Changnao, Stadt Xinxiang, Provinz Henan, China

WeChat

WeChat