Opstelling van bovenloopkranen in het ontwerp van zware machinefabrieken: parameters en lay-out

Inhoudsopgave

In grote machinefabrieken zijn kranen essentiële apparatuur voor materiaalverwerking. Veelvoorkomende typen zijn onder andere bovenloopkranen, portaalkranen, semi-portaalkranen, hangkranen, En wandkranenIn eindassemblagewerkplaatsen, waar werkstukken groot en zwaar zijn, kunnen kranen een hefvermogen van meer dan 100 ton en een landingsbaanhoogte van meer dan tien meter hebben. Zodra de nominale belasting, landingsbaanhoogte en overspanning zijn vastgesteld, hebben ze een directe invloed op de productiecapaciteit en bouwkosten. Een correcte kraanopstelling is daarom cruciaal om te voldoen aan de productiebehoeften, toekomstige productstrategieën te ondersteunen, de kosten van de installatie te beheersen en de veiligheid te garanderen. Dit artikel bespreekt hoe u kranen verstandig kunt opstellen in het ontwerp van grote machinefabrieken.

Het bepalen van de basisparameters van een kraan

De basisparameters van een kraan zijn onder meer het nominale hefvermogen, de hijshoogte, de overspanning en de bedrijfsklasse.

Nominale hefcapaciteit

Dit verwijst naar het maximale totale gewicht dat een kraan mag tillen, inclusief eventuele afneembare hijswerktuigen (of hulpstukken). Bij het ontwerpen van een fabriek is het essentieel om te weten welk product of onderdeel het zwaarst moet worden getild en rekening te houden met mogelijke toekomstige productgroottes als gevolg van industriële trends. Omdat de capaciteit van de kraan de maximale productgrootte van de fabriek beperkt, moet er een marge worden aangehouden voor potentiële groei. Het is ook cruciaal om het gewicht van het hijswerktuig zelf niet over het hoofd te zien. Om veiligheidsredenen mag het totale getilde gewicht de nominale capaciteit van de kraan niet overschrijden.

Kraan overspanning

De overspanning is de horizontale afstand tussen de hartlijnen van de looprails waarover de kraan rijdt. Deze wordt bepaald door de breedte van de werkplaats, die op zijn beurt afhangt van de grootte van de producten, de benodigde ruimte voor bediening en manoeuvreren. In grote machinewerkplaatsen zijn overspanningen van 30 m of 36 m gebruikelijk. De overspanning van de kraan is doorgaans de breedte van de werkplaats minus 1,5 m. Bij kraanopstellingen met een dubbele laag moet de overspanning van de kraan op de bovenste verdieping aansluiten op het constructieontwerp van het gebouw.

Baanhoogte (spoorhoogte)

De baanhoogte heeft betrekking op de maximaal vereiste haakhoogte, die afhangt van hoe hoog de last moet worden gehesen. Deze hoogte wordt berekend op basis van operationele behoeften. Bij het ontwerp moet rekening worden gehouden met de afmetingen van het grootste product en moet de kraanbaanhoogte worden bepaald aan de hand van hoogtetekeningen. Bij grote objecten moet ook de hoogte van het hijswerktuig zelf in de berekening worden meegenomen.

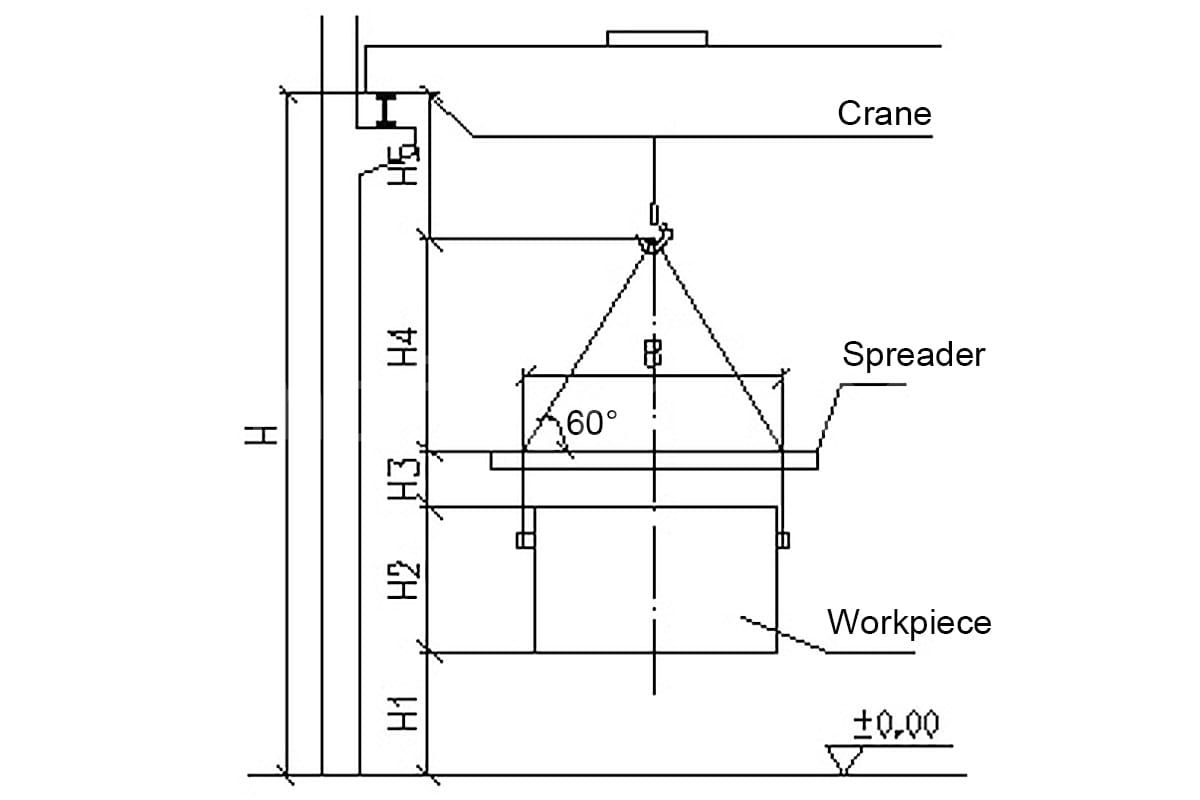

- H1 geeft de netto hefhoogte van het werkstuk weer.

- H2 is de hoogte van het werkstuk.

- B geeft de breedte van het werkstuk aan.

- H3 is de hoogte van de hijsbalk of spreader.

- H4 is de minimale verticale afstand tussen de hijshaak en de hijsbalk, bepaald door de hellingshoek van de staalkabel.

- H5 is de maximale hoogte die de kraanhaak kan bereiken.

- H is de maximale baanhoogte van de kraan.

De netto hefhoogte (H1) moet rekening houden met de hoogte die nodig is om het werkstuk op het testplatform te plaatsen of op een voertuig te laden. Het werkstuk heeft een hoogte van H2 en een breedte van B. Om de veiligheid te garanderen, moet de hoek tussen de staalkabels en de horizontale lijn over het algemeen minimaal 60° bedragen. Dit bepaalt de minimale hoogte van de staalkabel tussen de haak en het hijswerktuig (H4). De maximale hoogte van de kraanrail (H) kan als volgt worden berekend: H = H1 + H2 + H3 + H4 + H5. De ontworpen kraanrailhoogte van de werkplaats moet deze limiet overschrijden.

Bij gebruik van een dubbellaags kraansysteem wordt de railhoogte van de bovenste kraan ook beperkt door de railhoogte van de onderste kraan en de afmetingen van de liggers. Er moet een veilige afstand tussen de liggers van de twee kranen worden aangehouden. In grote machinewerkplaatsen, waar de apparatuur hoog is, moet bij het bepalen van de kraanrailhoogte ook rekening worden gehouden met de afstand tussen de onderkant van de kraanligger en de bovenkant van de apparatuur.

Het bepalen van de werklast van kranen

De werklast van kranen is een kernbegrip dat hun bedrijfseigenschappen weerspiegelt en een belangrijke basis vormt voor het waarborgen van de kraanveiligheid. De classificatie van de werklast van een kraan is gebaseerd op twee factoren gedurende de gehele ontwerplevensduur: de gebruiksfrequentie en het belastingsspectrum. Volgens deze criteria worden kranen ingedeeld in acht werklastklassen, van A1 tot en met A8. Over het algemeen vallen bovenloopkranen die worden gebruikt in bewerkingswerkplaatsen en assemblagewerkplaatsen van mechanische fabrieken onder werklastklasse A5.

Redelijke kraanconfiguratie en -indeling

In grote bewerkings- en assemblagewerkplaatsen zijn de faciliteiten doorgaans ruim en worden werkstukken frequent gehesen. Vooral in assemblagewerkplaatsen kunnen kranen langdurig bezet zijn vanwege de continue hijswerkzaamheden. Daarom omvat het ontwerp vaak meerdere kranen. Een goed doordachte kraanconfiguratie speelt een cruciale rol bij het verbeteren van de productie-efficiëntie, het verlagen van de bedrijfskosten en het waarborgen van de operationele veiligheid.

Tijdens de eindassemblage in de grootschalige machinebouw zijn de meeste componenten klein tot middelgroot, goed voor ongeveer 70%–80% van alle componenten. Deze onderdelen wegen doorgaans enkele honderden kilo's tot enkele tonnen of zelfs tientallen tonnen. Omdat hijswerkzaamheden frequent en tijdrovend zijn, maken dergelijke werkplaatsen vaak gebruik van dubbellaagse kraansystemen. Kleine en middelgrote onderdelen worden voornamelijk door de kranen op de onderste verdieping verplaatst, terwijl grote onderdelen of complete machines door de kranen op de bovenste verdieping worden gehesen.

Lagere kranen hebben over het algemeen een hefvermogen van maximaal 50 ton, waarbij de meeste 32 ton of minder zijn. Het aantal kranen wordt doorgaans vastgesteld op één kraan per 50-60 meter werkplaatslengte. Als de kranen echter vaak bezet zijn of de hijsfrequentie hoog is, kunnen er op specifieke plaatsen meer kleine kranen (10 ton of minder) worden geïnstalleerd. Er zijn verschillende soorten kleine kranen beschikbaar, zoals enkelliggerkranen, semi-portaalkranen, wandloopkranen, En vrijstaande zwenkkranenWandloopkranen zijn onder andere populair in grote machinewerkplaatsen vanwege hun flexibiliteit, het ontbreken van obstakels op de vloer en het feit dat ze geen belemmering vormen voor kranen op hogere hoogte.

Te veel kranen op hetzelfde spoor kunnen echter interfereren met elkaar en de operationele efficiëntie verminderen. Daarom is het van cruciaal belang om het aantal kranen goed te bepalen.

Voor kranen op de bovenste verdieping wordt doorgaans één kraan met een grote capaciteit geïnstalleerd, die meer dan 100 ton of zelfs enkele honderden tonnen kan hijsen, samen met een kleinere kraan met een capaciteit 1 tot 2 verdiepingen lager. Omdat deze kranen met een grote capaciteit duur zijn en hoge operationele kosten met zich meebrengen, moet het aantal ervan strikt worden gecontroleerd.

Bij de daadwerkelijke productie moeten waar mogelijk voorrang worden gegeven aan kranen op een lager niveau. Kleinere kranen moeten, indien haalbaar, worden gebruikt in plaats van kranen met een grote capaciteit.

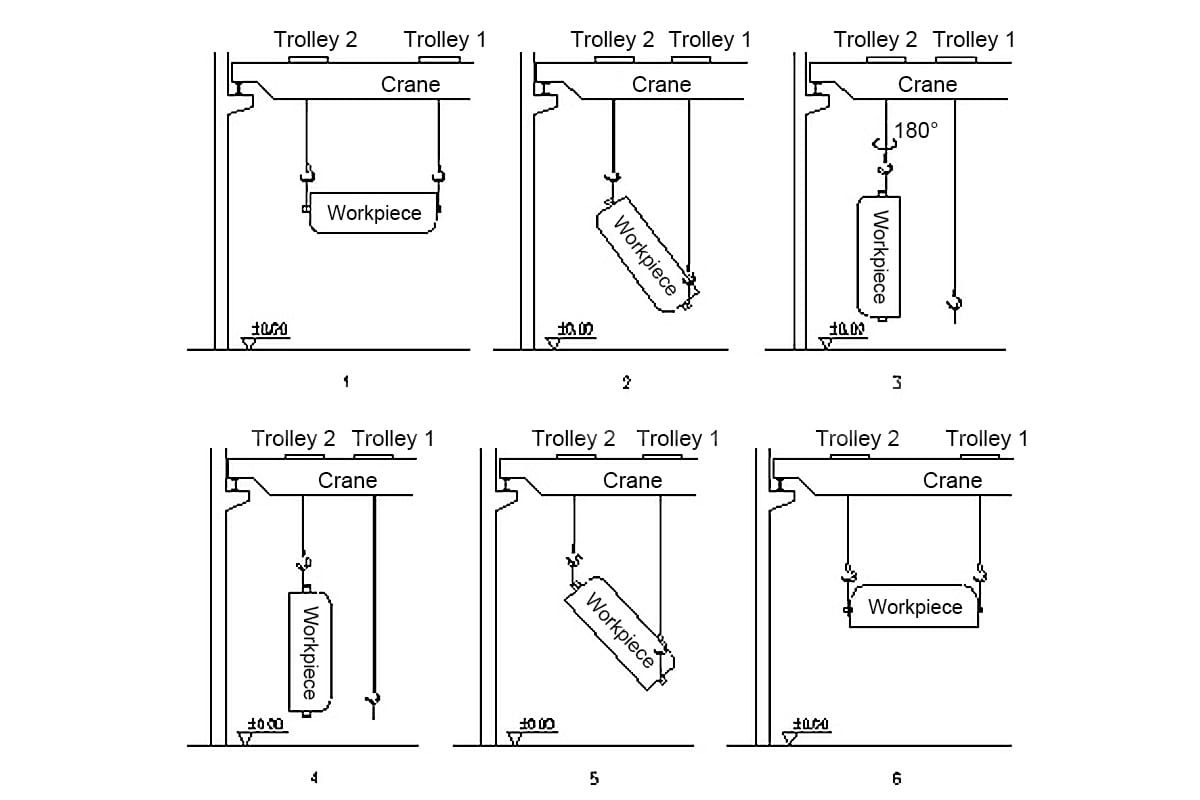

Kraanopstelling voor het omdraaien van grote werkstukken

In grote machinewerkplaatsen is het vaak nodig om zware en grote werkstukken te kantelen. Om plotselinge schokken tijdens het proces te voorkomen, die de kraan en het gebouw zouden kunnen beïnvloeden, kan een kraan met twee loopkatten worden gebruikt. Dit betekent dat één kraan is uitgerust met twee loopkatten met hetzelfde hefvermogen, terwijl het totale hefvermogen van de kraan ongewijzigd blijft.

Tijdens het gebruik tillen de twee karren samen het werkstuk tot een bepaalde hoogte. Vervolgens zakt kar 1 langzaam totdat het werkstuk verticaal staat. Kar 2 draait het werkstuk vervolgens 180 graden in de lucht. Daarna tilt kar 1 het werkstuk weer op naar een horizontale positie. Tot slot laten beide karren het werkstuk langzaam zakken om het kantelen te voltooien.

Conclusie

In grote machinefabrieken zijn eindassemblagewerkplaatsen duur vanwege de kranen met een hoog laadvermogen en de hoge gebouwen. De tonnage en de spoorhoogte van de kraan bepalen grotendeels zowel de werkplaatskosten als de maximale productgrootte die de fabriek kan verwerken.

Een goed ontworpen kraanopstelling zorgt voor een soepele productie en veilige bediening. Daarom moet het ontwerp van de werkplaats aansluiten op de productontwikkelingsplannen, de grootste werkstukafmetingen definiëren en zorgvuldige berekeningen gebruiken om een geschikte kraanconfiguratie te kiezen.

Stuur uw aanvraag

- E-mail: sales@hndfcrane.com

- Whatsappen: +86 191 3738 6654

- Telegram: +86 191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Toevoegen: Changnao Industrial District, Xinxiang City, provincie Henan, China

WeChat

WeChat