ہیوی مشینری پلانٹ کے ڈیزائن میں اوور ہیڈ کرین سیٹ اپ: پیرامیٹرز اور لے آؤٹ

مندرجات کا جدول

بڑی مشینری فیکٹریوں میں، کرینیں ضروری مواد کو سنبھالنے کا سامان ہیں۔ عام اقسام میں اوور ہیڈ کرینیں، گینٹری کرینیں، نیم گینٹری کرینیں، معطلی کرینیں، اور دیوار سے لگی کرینیں. حتمی اسمبلی ورکشاپس میں، جہاں ورک پیس بڑے اور بھاری ہوتے ہیں، کرینوں میں اٹھانے کی صلاحیت 100t سے زیادہ اور رن وے کی اونچائی دس میٹر سے زیادہ ہو سکتی ہے۔ ایک بار درجہ بندی کے بوجھ، رن وے کی اونچائی، اور اسپین کی وضاحت ہو جانے کے بعد، یہ براہ راست پیداواری صلاحیت اور تعمیراتی لاگت کو متاثر کرتے ہیں۔ لہذا، مناسب کرین سیٹ اپ پیداوار کی ضروریات کو پورا کرنے، مستقبل کی مصنوعات کی حکمت عملیوں کی حمایت، پلانٹ کی لاگت کو کنٹرول کرنے، اور حفاظت کو یقینی بنانے کے لیے اہم ہے۔ یہ مضمون بحث کرتا ہے کہ بڑے مشینری پلانٹ کے ڈیزائن میں معقول طریقے سے کرینیں کیسے لگائی جائیں۔

کرین کے بنیادی پیرامیٹرز کا تعین کرنا

کرین کے بنیادی پیرامیٹرز میں درجہ بند لفٹنگ کی گنجائش، رن وے کی اونچائی (اٹھانے کی اونچائی)، اسپین، اور ڈیوٹی کلاس شامل ہیں۔

شرح شدہ لفٹنگ کی صلاحیت

اس سے مراد وہ زیادہ سے زیادہ کل وزن ہے جو کرین کو اٹھانے کی اجازت ہے، بشمول کوئی بھی الگ کرنے کے قابل اٹھانے والے آلات (یا منسلکات)۔ فیکٹری کو ڈیزائن کرتے وقت، یہ سمجھنا ضروری ہے کہ سب سے زیادہ وزنی پروڈکٹ یا پروڈکٹ جس کو اٹھانا ہے اور صنعتی رجحانات کی وجہ سے پروڈکٹ کے سائز میں مستقبل میں ممکنہ اضافے پر غور کریں۔ چونکہ کرین کی صلاحیت پلانٹ کے زیادہ سے زیادہ پروڈکٹ کے سائز کو محدود کرتی ہے، اس لیے ممکنہ ترقی کے لیے مارجن کی اجازت ہونی چاہیے۔ لفٹنگ ڈیوائس کے وزن کو نظر انداز نہ کرنا بھی بہت ضروری ہے۔ حفاظت کے لیے، کل اٹھائے گئے وزن کو کرین کی درجہ بندی کی گنجائش سے زیادہ نہیں ہونا چاہیے۔

کرین اسپین

اسپین رن وے ریلوں کے مراکز کے درمیان افقی فاصلہ ہے جس کے ساتھ کرین سفر کرتی ہے۔ اس کا تعین ورکشاپ کی چوڑائی سے ہوتا ہے، جس کا انحصار مصنوعات کے سائز، آپریشن کے لیے درکار جگہ، اور تدبیر پر ہوتا ہے۔ بڑی مشینری ورکشاپوں میں، 30 میٹر یا 36 میٹر کے اسپین عام ہیں۔ کرین کا دورانیہ عام طور پر ورکشاپ کی چوڑائی مائنس 1.5 میٹر ہے۔ ڈبل لیئر کرین سیٹ اپ کے لیے، اوپری سطح کی کرین کا دورانیہ عمارت کے ساختی ڈیزائن کے مطابق ہونا چاہیے۔

رن وے کی اونچائی (ٹریک کی اونچائی)

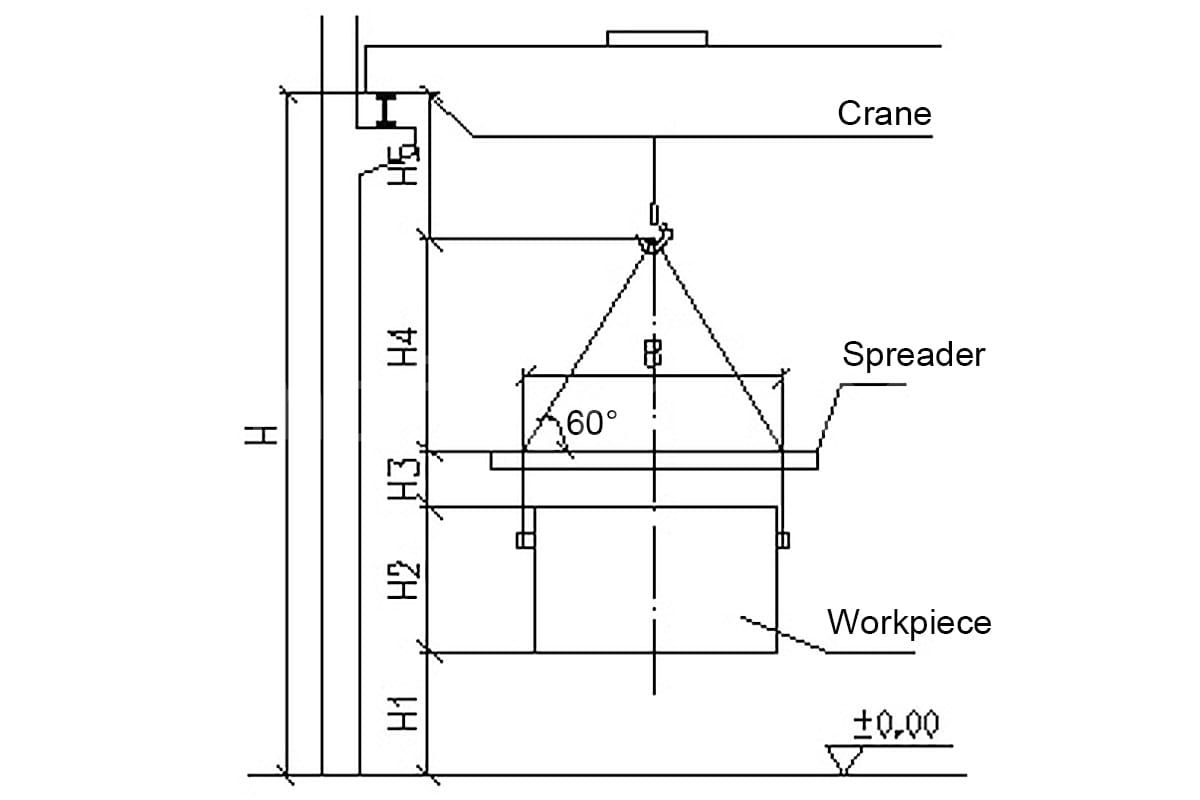

رن وے کی اونچائی کا تعلق ہک کی مطلوبہ زیادہ سے زیادہ اونچائی سے ہے، جو اس بات پر منحصر ہے کہ بوجھ کو کتنا اونچا اٹھانا چاہیے۔ یہ آپریشنل ضروریات کی بنیاد پر شمار کیا جاتا ہے۔ ڈیزائن کرتے وقت، سب سے بڑی مصنوعات کے سائز پر غور کیا جانا چاہیے، اور کرین کے رن وے کی اونچائی کا تعین ایلیویشن ڈرائنگ کے ذریعے کیا جانا چاہیے۔ بڑی اشیاء کے لیے، خود لفٹنگ ڈیوائس کی اونچائی کو بھی حساب میں شامل کیا جانا چاہیے۔

- H1 ورک پیس کی خالص لفٹنگ اونچائی کی نمائندگی کرتا ہے۔

- H2 ورک پیس کی اونچائی ہے۔

- B ورک پیس کی چوڑائی کو ظاہر کرتا ہے۔

- H3 لفٹنگ بیم یا اسپریڈر کی اونچائی ہے۔

- H4 لفٹنگ ہک اور لفٹنگ بیم کے درمیان کم از کم عمودی فاصلہ ہے، جو تار کی رسی کے ترچھے زاویے سے طے ہوتا ہے۔

- H5 زیادہ سے زیادہ اونچائی ہے جو کرین ہک تک پہنچ سکتی ہے۔

- H کرین رن وے کی زیادہ سے زیادہ بلندی ہے۔

نیٹ لفٹنگ اونچائی (H1) کو ورک پیس کو ٹیسٹ پلیٹ فارم پر منتقل کرنے یا گاڑی پر لوڈ کرنے کے لیے درکار اونچائی کا حساب دینا چاہیے۔ ورک پیس کی اونچائی H2 اور چوڑائی B کی ہے۔ حفاظت کو یقینی بنانے کے لیے، تار کی رسیوں اور افقی کے درمیان زاویہ عام طور پر 60° سے کم نہیں ہونا چاہیے، جو ہک اور لفٹنگ ڈیوائس (H4) کے درمیان تار کی رسی کی کم از کم اونچائی کا تعین کرتا ہے۔ کرین ریل کی اونچائی کی حد (H) کا حساب اس طرح لگایا جاسکتا ہے: H = H1 + H2 + H3 + H4 + H5۔ ورکشاپ کی ڈیزائن کردہ کرین ریل کی اونچائی اس حد سے زیادہ ہونی چاہیے۔

اگر ڈبل لیئر کرین سسٹم استعمال کیا جاتا ہے تو، اوپری کرین کی ریل کی اونچائی بھی نچلی کرین کی ریل کی اونچائی اور گرڈر کے طول و عرض سے محدود ہوتی ہے، اور دو کرینوں کے گرڈروں کے درمیان ایک محفوظ کلیئرنس برقرار رکھنا ضروری ہے۔ بڑی مشینی ورکشاپس میں، جہاں سامان لمبا ہوتا ہے، کرین ریل کی اونچائی کا تعین کرتے وقت کرین گرڈر کے نیچے اور سامان کے اوپری حصے کے درمیان کلیئرنس کو بھی مدنظر رکھنا چاہیے۔

کرینوں کے کام کی ڈیوٹی کا تعین کرنا

کرینوں کی ورک ڈیوٹی ایک اہم تصور ہے جو ان کی آپریٹنگ خصوصیات کی عکاسی کرتا ہے اور کرین کی حفاظت کو یقینی بنانے کے لیے ایک اہم بنیاد کے طور پر کام کرتا ہے۔ کرین کے کام کی ڈیوٹی کی درجہ بندی اس کی پوری ڈیزائن زندگی میں دو عوامل پر مبنی ہے: استعمال کی فریکوئنسی اور لوڈ سپیکٹرم۔ ان معیارات کے مطابق، کرینوں کو A1 سے A8 تک آٹھ ڈیوٹی کلاسوں میں درجہ بندی کیا گیا ہے۔ عام طور پر، مشینی ورکشاپس اور مکینیکل فیکٹریوں کی اسمبلی شاپس میں استعمال ہونے والی اوور ہیڈ کرینیں ورک ڈیوٹی کلاس A5 کے تحت آتی ہیں۔

معقول کرین کی ترتیب اور ترتیب

بڑی مشینی اور اسمبلی ورکشاپس میں، سہولیات عام طور پر کشادہ ہوتی ہیں، اور ورک پیس اٹھانا اکثر ہوتا ہے۔ خاص طور پر اسمبلی ورکشاپس میں، کرینیں مسلسل لہرانے کی کارروائیوں کی وجہ سے طویل عرصے تک قابض ہو سکتی ہیں۔ لہذا، ڈیزائن میں اکثر متعدد کرینیں شامل ہوتی ہیں۔ ایک اچھی طرح سے سوچی سمجھی کرین کی ترتیب پیداوار کی کارکردگی کو بہتر بنانے، آپریٹنگ اخراجات کو کم کرنے اور آپریشنل حفاظت کو یقینی بنانے میں اہم کردار ادا کرتی ہے۔

بڑے پیمانے پر مشینری مینوفیکچرنگ میں حتمی اسمبلی کے دوران، زیادہ تر پرزے چھوٹے سے درمیانے درجے کے پرزے ہوتے ہیں، جو تمام اجزاء کے تقریباً 70%–80% ہوتے ہیں۔ ان حصوں کا وزن عام طور پر کئی سو کلوگرام سے لے کر کئی ٹن یا درجنوں ٹن تک ہوتا ہے۔ چونکہ لفٹنگ آپریشن بار بار اور وقت طلب ہوتے ہیں، اس لیے ایسی ورکشاپس عام طور پر ڈبل لیئر کرین سسٹم کو اپناتی ہیں۔ چھوٹے اور درمیانے حصے کو بنیادی طور پر نچلی سطح کی کرینوں کے ذریعے سنبھالا جاتا ہے، جب کہ بڑے حصوں یا پوری مشینوں کو اوپری سطح کی کرینوں کے ذریعے لہرایا جاتا ہے۔

نچلی سطح کی کرینیں عام طور پر اٹھانے کی صلاحیت 50 ٹن سے زیادہ نہیں ہوتی ہیں، زیادہ تر 32 ٹن یا اس سے کم ہوتی ہیں۔ کرینوں کی تعداد عام طور پر ورکشاپ کی لمبائی کے 50-60 میٹر فی ایک کرین پر رکھی جاتی ہے۔ تاہم، اگر کرینوں پر کثرت سے قبضہ کیا جاتا ہے یا لہرانے کی فریکوئنسی زیادہ ہے، تو مخصوص علاقوں میں مزید چھوٹی کرینیں (10 ٹن یا اس سے کم) نصب کی جا سکتی ہیں۔ مختلف قسم کی چھوٹی کرینیں دستیاب ہیں، جیسے سنگل گرڈر کرینیں، نیم گینٹری کرینیں, دیوار سفری جب کرینیں، اور مفت کھڑے جب کرینیں. ان میں سے، وال ٹریولنگ جِب کرینیں خاص طور پر بڑی مشینری ورکشاپس میں اپنی لچک، فرش کی رکاوٹوں کی کمی، اور اوپری سطح کی کرینوں میں مداخلت نہ ہونے کی وجہ سے خاصی مقبول ہیں۔

تاہم، ایک ہی ٹریک پر بہت ساری کرینیں ایک دوسرے کے ساتھ مداخلت کر سکتی ہیں اور آپریشنل کارکردگی کو کم کر سکتی ہیں، جس سے کرینوں کی تعداد کا معقول تعین کرنا بہت ضروری ہو جاتا ہے۔

اوپری سطح کی کرینوں کے لیے، عام طور پر ایک بڑی صلاحیت والی کرین نصب کی جاتی ہے، جو 100 ٹن یا اس سے بھی کئی سو ٹن سے زیادہ اٹھانے کی صلاحیت رکھتی ہے، اس کے ساتھ ایک چھوٹی کرین جس کی گنجائش 1 سے 2 درجے نیچے ہے۔ چونکہ یہ بڑی صلاحیت والی کرینیں مہنگی ہیں اور ان کی آپریٹنگ لاگت زیادہ ہے، اس لیے ان کی مقدار کو سختی سے کنٹرول کیا جانا چاہیے۔

اصل پیداوار میں، جب بھی ممکن ہو نچلی سطح کی کرینوں کو ترجیح دی جانی چاہیے، اور جب بھی ممکن ہو بڑی صلاحیت والی کرینوں کی بجائے چھوٹی کرینوں کو استعمال کیا جانا چاہیے۔

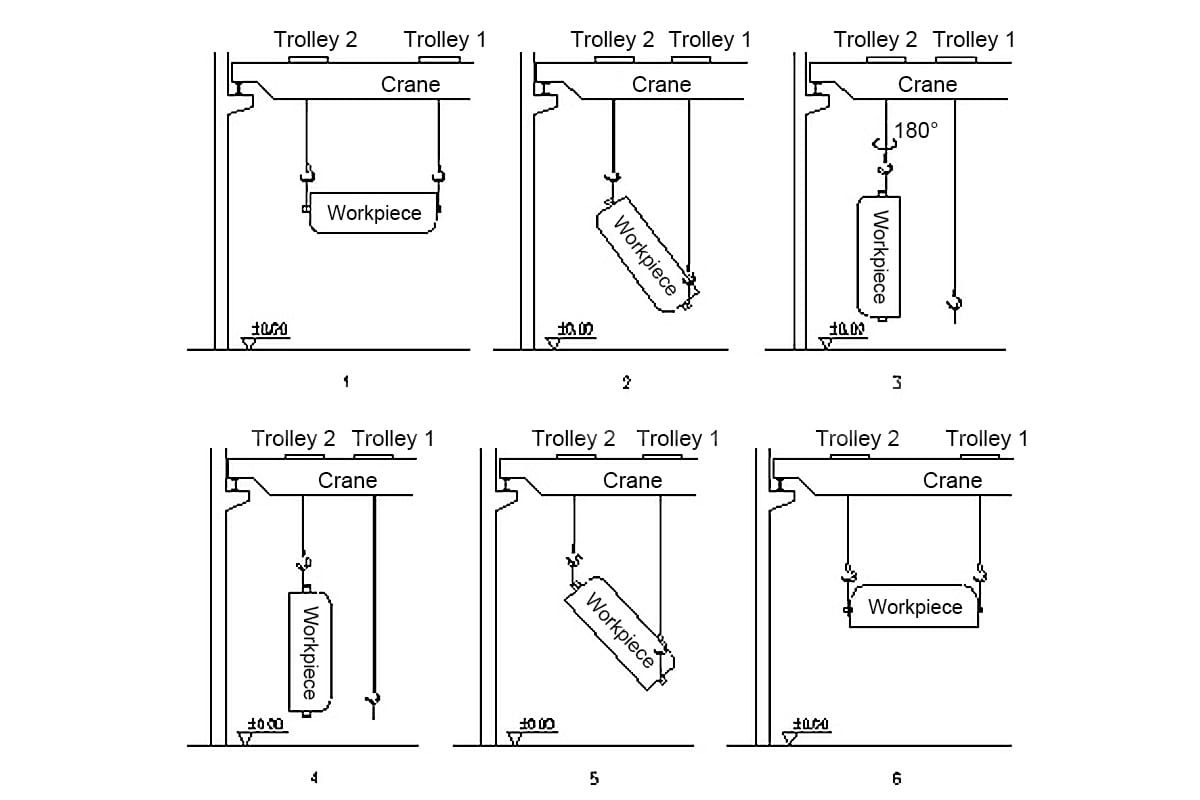

بڑے ورک پیس کو پلٹانے کے لیے کرین سیٹ اپ

بڑی مشینری ورکشاپوں میں، بھاری اور بڑے ورک پیس کو پلٹنا اکثر ضروری ہوتا ہے۔ عمل کے دوران اچانک اثر سے بچنے کے لیے، جو کرین اور عمارت کو متاثر کر سکتا ہے، دو ٹرالیوں والی کرین استعمال کی جا سکتی ہے۔ اس کا مطلب ہے کہ ایک کرین دو ٹرالیوں سے لیس ہے جن میں لفٹنگ کی ایک جیسی صلاحیت ہے، جبکہ کرین کی کل اٹھانے کی صلاحیت میں کوئی تبدیلی نہیں ہے۔

آپریشن کے دوران، دو ٹرالیاں ورک پیس کو ایک خاص اونچائی تک اٹھاتی ہیں۔ پھر، ٹرالی 1 آہستہ آہستہ نیچے آتی ہے جب تک کہ ورک پیس عمودی نہ ہوجائے۔ ٹرالی 2 پھر ورک پیس کو ہوا میں 180 ڈگری موڑ دیتا ہے۔ اس کے بعد، ٹرالی 1 ورک پیس کو واپس افقی پوزیشن پر لے جاتی ہے۔ آخر میں، دونوں ٹرالیاں پلٹنے کو مکمل کرنے کے لیے آہستہ آہستہ ورک پیس کو نیچے کرتی ہیں۔

نتیجہ

بڑی مشینری کے کارخانوں میں، فائنل اسمبلی ورکشاپس زیادہ ٹن کرین اور اونچی عمارتوں کی وجہ سے مہنگی پڑتی ہیں۔ کرین کا ٹن وزن اور ریل کی اونچائی بڑی حد تک ورکشاپ کی لاگت اور فیکٹری کے زیادہ سے زیادہ پروڈکٹ سائز دونوں کا تعین کرتی ہے۔

ایک اچھی طرح سے ڈیزائن کیا گیا کرین سیٹ اپ ہموار پیداوار اور محفوظ آپریشن کو یقینی بناتا ہے۔ لہذا، ورکشاپ کے ڈیزائن کو پروڈکٹ ڈویلپمنٹ پلانز کے ساتھ ہم آہنگ ہونا چاہیے، ورک پیس کے سب سے بڑے سائز کی وضاحت کرنا چاہیے، اور مناسب کرین کنفیگریشن کا انتخاب کرنے کے لیے محتاط حسابات کا استعمال کرنا چاہیے۔

اپنی انکوائری بھیجیں۔

- ای میل: sales@hndfcrane.com

- واٹس ایپ: +86 191 3738 6654

- ٹیلی گرام: +86 191 3738 6654

- ٹیلی فون: +86-373-581 8299

- فیکس: +86-373-215 7000

- شامل کریں: Changnao صنعتی ضلع، Xinxiang شہر، Henan صوبہ، چین

WeChat

WeChat