橡胶轮胎式龙门起重机泡沫填充轮胎胎圈开裂修复:行之有效的方法

目录

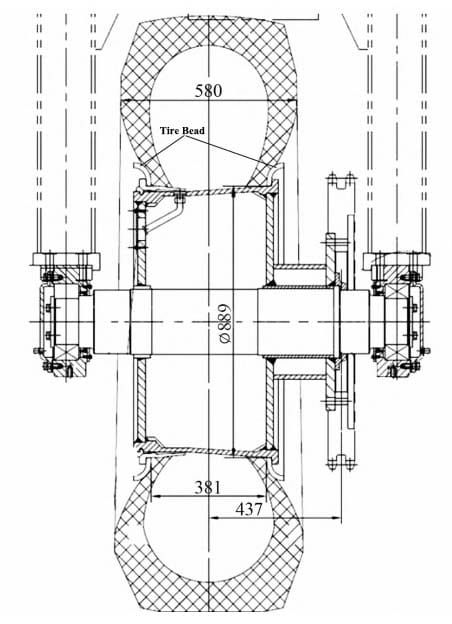

作为集装箱码头的主要装卸设备, 轮胎式龙门起重机 机动性好,单胎橡胶轮胎式龙门起重机通常配备8个轮胎,但轮胎式龙门起重机日常运行中会遇到漏胎、鼓包、破损等问题,日常管理人员投入较大,无法预防或避免爆胎带来的安全风险,严重影响正常作业。充气轮胎虽然可以有效解决充气轮胎的问题,但充气完成后,泡沫填充轮胎胎圈可能会开裂,必须及时修补开裂的泡沫填充轮胎胎圈,防止其断裂。

橡胶轮胎式龙门起重机泡沫填充轮胎胎圈开裂原因分析

泡沫填充的胎圈装配在轮胎两侧与轮辋之间,主要起固定轮胎的作用。

随着泡沫填充轮胎胎圈使用年限的增加,有的轮胎出现了胎圈固定环相继出现裂纹的情况,当泡沫填充轮胎胎圈的裂纹发展到一定程度时,固定环就会完全断开,不能起到固定轮胎的作用。

此时,橡胶轮胎式龙门起重机的轮胎已不宜继续使用。由于轮胎内填充橡胶,对于挡圈断开的轮胎,无法更换挡圈,此时挡圈已严重变形,无法恢复原位,无法进行维修,导致整个橡胶轮胎报废(包括轮胎本身和轮胎内部填充的胶体),造成更大的损失。与充气轮胎相比,挡圈开裂集中发生在橡胶轮胎上。

与充气轮胎相比,橡胶填充轮胎弹性较差,对设备振动载荷的缓冲性较差。因此,在设备运转过程中,轮胎挡圈会受到较大的力,导致挡圈相继开裂。当泡沫填充轮胎胎圈裂纹发展到一定程度时,挡圈就会完全脱开,无法起到固定轮胎的作用。

此时轮胎已不适宜继续使用,由于轮胎内填充橡胶,对于挡圈断开的轮胎,无法更换挡圈,此时挡圈已严重变形,无法恢复到原位。

无法进行维修,导致整个橡胶填充轮胎报废(包括轮胎本身和轮胎内部填充的胶体),造成更大的损失。与充气轮胎相比,挡圈开裂集中在橡胶填充轮胎上。与充气轮胎相比,橡胶填充轮胎的弹性较差,对设备振动载荷的缓冲性较差。因此,在设备运转时,轮胎挡圈受到的力比较大,导致挡圈开裂。

橡胶轮胎式龙门起重机泡沫填充轮胎胎圈开裂修复要求

从泡沫填充轮胎胎圈开裂的原因可以看出,需要提高挡圈的强度,维修方案需要满足以下5个要求:

- 由于轮胎内填充有橡胶,因此挡圈无法拆卸,需要对橡胶填充轮胎组件进行维护。

- 防止裂缝进一步扩大。

- 修补、处理裂缝。

- 提高泡沫填充轮胎胎圈的整体强度。

- 保养时尽量避免或减少轮胎的损坏。

橡胶轮胎式龙门起重机泡沫填充轮胎胎圈开裂的维护措施

(1)裂缝钻孔,防扩展。在裂缝端部钻孔,防止裂缝进一步扩展。钻孔时,注意控制钻头的力度和深度,避免钻头损坏轮胎。

(2)裂纹打磨及维护。用电磨机的磨头将裂纹打磨平整后进行焊接。裂纹打磨的深度控制在合适的位置,避免焊接操作时该部位的胎壁直接受到较多的热量,造成轮胎损坏。

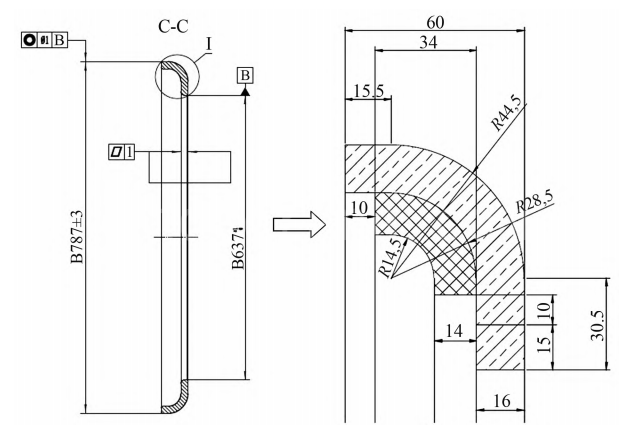

(3)设计并制作辅助加强挡圈。以61t轮胎起重机21.00-35轮胎挡圈为例,设计辅助挡圈。设计辅助挡圈时,需要考虑已设计的挡圈与原挡圈的配合。

配合度良好,安装后上下边缘需留有足够的焊接空间。设计的挡圈本身需具备一定的强度。挡圈厚度选取14 mm,上下预留10 mm焊接空间。

设计的挡圈仅焊接在原挡圈上,以加强原挡圈的强度,与轮毂其他位置无关。当轮胎因其他原因损坏时,可按正常工艺拆卸轮胎,轮毂其他部件仍可正常使用。原挡圈材质为锰钢。考虑到挡圈强度及焊接工艺的需要,加强挡圈采用Q345B钢板。

(4)焊接辅助加强挡圈。将设计的辅助加强挡圈安装在原挡圈内侧,并通过焊接固定。对于不带链轮侧的挡圈,可将辅助加强挡圈直接整体安装在挡圈上并焊接固定;对于带链轮侧的挡圈,不能直接安装辅助加强挡圈。

定制的挡圈需要切割成两半,无需拆卸链轮即可完成挡圈的安装,然后进行焊接固定,将切割好的部分焊接在一起。为保证焊接质量,提高操作性,以下采用3.2mm 507焊条,采用直流焊机进行焊接;为减少焊接对轮胎造成的损伤,采用分段焊接分散热量,并在焊接处沿挡圈外侧适当洒水,加快散热,冷却焊接处轮胎。

(5)涂漆防腐蚀。将焊接部位清理干净后涂上油漆,可以防止焊缝生锈,延长使用寿命。

结论

在上述维修工艺下,完成了橡胶填充轮胎护圈开裂的修复。期间,未发生因护圈再次开裂或断开而导致橡胶填充轮胎损坏的情况,消除了轮胎护圈开裂带来的安全隐患,有效保障了轮胎的安全。针对橡胶填充轮胎护圈开裂的问题,可在灌胶后装配轮胎时选择加厚的护圈,降低橡胶填充轮胎胎圈开裂的概率。

发送您的询问

- 邮箱: sales@hndfcrane.com

- 微信: +86 191 3738 6654

- 电报: +86 191 3738 6654

- 电话:+86-373-581 8299

- 传真:+86-373-215 7000

- 地址:中国河南省新乡市长脑工业区

微信

微信