Configuration des ponts roulants dans la conception d'une usine de machines lourdes : paramètres et disposition

Table des matières

Dans les grandes usines de machines, les grues constituent un équipement de manutention essentiel. Parmi les types courants, on trouve les ponts roulants, les portiques et les semi-portiques. grues suspendues, et grues muralesDans les ateliers d'assemblage final, où les pièces sont volumineuses et lourdes, les ponts roulants peuvent avoir des capacités de levage supérieures à 100 t et des hauteurs de chemin de roulement supérieures à dix mètres. Une fois la charge nominale, la hauteur de chemin de roulement et la portée définies, ces éléments ont un impact direct sur la capacité de production et les coûts de construction. Par conséquent, une configuration adéquate des ponts roulants est essentielle pour répondre aux besoins de production, soutenir les stratégies de produits futures, maîtriser les coûts de l'usine et garantir la sécurité. Cet article explique comment configurer judicieusement les ponts roulants dans la conception d'une usine de machines de grande taille.

Détermination des paramètres de base d'une grue

Les paramètres de base d'une grue comprennent la capacité de levage nominale, la hauteur de la piste (hauteur de levage), la portée et la classe de service.

Capacité de levage nominale

Il s'agit du poids total maximal qu'une grue est autorisée à soulever, y compris les dispositifs de levage amovibles (ou accessoires). Lors de la conception d'une usine, il est essentiel de connaître le produit ou le composant le plus lourd à soulever et d'envisager les futures augmentations de taille des produits liées aux tendances du secteur. La capacité de la grue limitant la taille maximale des produits de l'usine, une marge de croissance doit être prévue. Il est également crucial de ne pas négliger le poids du dispositif de levage lui-même. Pour des raisons de sécurité, le poids total soulevé ne doit pas dépasser la capacité nominale de la grue.

Portée de la grue

La portée correspond à la distance horizontale entre les centres des rails de roulement sur lesquels se déplace le pont roulant. Elle est déterminée par la largeur de l'atelier, qui dépend elle-même de la taille des produits, de l'espace nécessaire au fonctionnement et aux manœuvres. Dans les grands ateliers de machines, des portées de 30 ou 36 m sont courantes. La portée du pont roulant correspond généralement à la largeur de l'atelier moins 1,5 m. Pour les configurations à deux niveaux, la portée du pont roulant au niveau supérieur doit être alignée avec la conception structurelle du bâtiment.

Hauteur de la piste (hauteur de la voie)

La hauteur du chemin de roulement correspond à la hauteur maximale du crochet requise, qui dépend de la hauteur de la charge à soulever. Ce calcul est effectué en fonction des besoins opérationnels. Lors de la conception, la taille du produit le plus volumineux doit être prise en compte et la hauteur du chemin de roulement de la grue doit être déterminée à partir des plans en élévation. Pour les articles volumineux, la hauteur du dispositif de levage lui-même doit également être prise en compte dans le calcul.

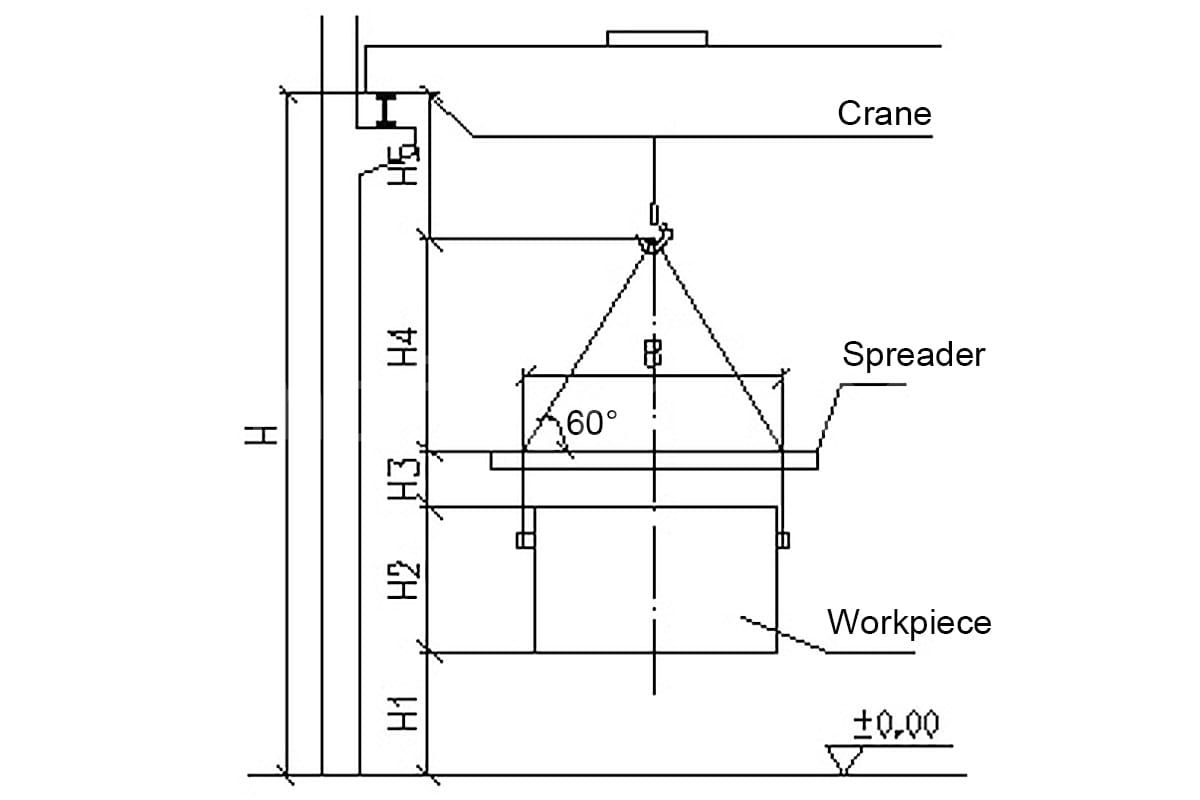

- H1 représente la hauteur de levage nette de la pièce.

- H2 est la hauteur de la pièce.

- B désigne la largeur de la pièce.

- H3 est la hauteur du palonnier ou de l'écarteur.

- H4 est la distance verticale minimale entre le crochet de levage et la poutre de levage, déterminée par l'angle d'inclinaison du câble métallique.

- H5 est la hauteur maximale que le crochet de la grue peut atteindre.

- H est l'élévation maximale de la piste de la grue.

La hauteur nette de levage (H1) doit tenir compte de la hauteur nécessaire pour déplacer la pièce sur la plateforme d'essai ou pour la charger sur un véhicule. La pièce a une hauteur de H2 et une largeur de B. Pour garantir la sécurité, l'angle entre les câbles et l'horizontale ne doit généralement pas être inférieur à 60°, ce qui détermine la hauteur minimale du câble entre le crochet et le dispositif de levage (H4). La hauteur limite du rail de la grue (H) peut être calculée comme suit : H = H1 + H2 + H3 + H4 + H5. La hauteur prévue du rail de la grue dans l'atelier doit dépasser cette limite.

Si un système de pont roulant à double couche est utilisé, la hauteur du rail du pont supérieur est également limitée par celle du pont inférieur et les dimensions des poutres. Un espace libre de sécurité doit être maintenu entre les poutres des deux ponts. Dans les grands ateliers d'usinage, où les équipements sont hauts, l'espace libre entre le bas et le haut de la poutre du pont doit également être pris en compte pour déterminer la hauteur du rail du pont.

Déterminer la fonction de travail des grues

La capacité de charge des ponts roulants est un concept clé qui reflète leurs caractéristiques de fonctionnement et constitue une base importante pour garantir leur sécurité. La classification de la capacité de charge d'un pont roulant repose sur deux facteurs tout au long de sa durée de vie : la fréquence d'utilisation et le spectre de charge. Selon ces critères, les ponts roulants sont classés en huit classes de charge, de A1 à A8. En général, les ponts roulants utilisés dans les ateliers d'usinage et de montage des usines mécaniques relèvent de la classe de charge A5.

Configuration et disposition raisonnables de la grue

Dans les grands ateliers d'usinage et d'assemblage, les locaux sont généralement spacieux et le levage des pièces est fréquent. Dans les ateliers d'assemblage, en particulier, les ponts roulants peuvent être occupés pendant de longues périodes en raison des opérations de levage continues. Par conséquent, la conception implique souvent plusieurs ponts roulants. Une configuration de pont roulant bien pensée joue un rôle essentiel pour améliorer l'efficacité de la production, réduire les coûts d'exploitation et garantir la sécurité opérationnelle.

Lors de l'assemblage final dans la fabrication de machines à grande échelle, la plupart des composants sont des pièces de petite et moyenne taille, représentant environ 70% à 80% de l'ensemble des composants. Ces pièces pèsent généralement de quelques centaines de kilogrammes à plusieurs tonnes, voire des dizaines de tonnes. Les opérations de levage étant fréquentes et chronophages, ces ateliers adoptent généralement des systèmes de ponts roulants à double couche. Les pièces de petite et moyenne taille sont principalement manutentionnées par les ponts roulants du niveau inférieur, tandis que les pièces de grande taille ou les machines entières sont hissées par les ponts roulants du niveau supérieur.

Les ponts roulants de niveau inférieur ont généralement une capacité de levage ne dépassant pas 50 tonnes, la plupart atteignant 32 tonnes ou moins. Le nombre de ponts roulants est généralement fixé à une grue pour 50 à 60 mètres de longueur d'atelier. Cependant, si les ponts roulants sont fréquemment occupés ou si la fréquence de levage est élevée, des ponts roulants plus petits (10 tonnes ou moins) peuvent être installés dans certaines zones. Différents types de ponts roulants sont disponibles, tels que les ponts roulants monopoutres. grues semi-portiques, grues à flèche mobile murales, et grues à flèche autoportantesParmi eux, les potences murales mobiles sont particulièrement populaires dans les grands ateliers de machines en raison de leur flexibilité, de l'absence d'obstructions au sol et de l'absence d'interférence avec les grues de niveau supérieur.

Cependant, un trop grand nombre de grues sur la même voie peut interférer les unes avec les autres et réduire l'efficacité opérationnelle, ce qui rend crucial de déterminer raisonnablement le nombre de grues.

Pour les ponts roulants de niveau supérieur, on installe généralement une grue de grande capacité, capable de soulever plus de 100 tonnes, voire plusieurs centaines de tonnes, ainsi qu'une grue plus petite, d'une capacité de levage de 1 à 2 niveaux inférieurs. Ces grues de grande capacité étant coûteuses et générant des coûts d'exploitation élevés, leur nombre doit être strictement contrôlé.

Dans la production réelle, les grues de niveau inférieur doivent être prioritaires dans la mesure du possible, et des grues plus petites doivent être utilisées à la place de grues de grande capacité dans la mesure du possible.

Configuration de la grue pour le retournement de grandes pièces

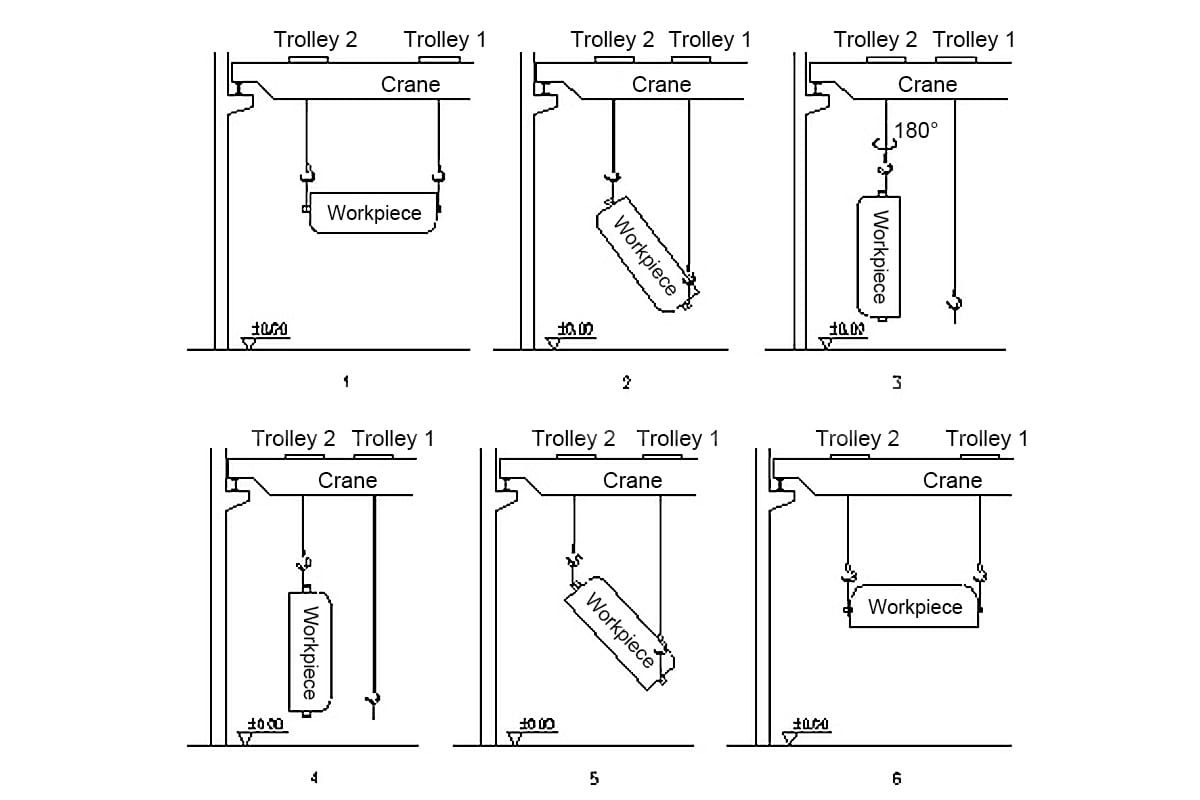

Dans les grands ateliers de machines, le retournement de pièces lourdes et volumineuses est souvent nécessaire. Pour éviter tout choc brutal pendant le processus, susceptible d'endommager la grue et le bâtiment, une grue à deux chariots peut être utilisée. Ainsi, une grue est équipée de deux chariots de même capacité de levage, tandis que la capacité de levage totale de la grue reste inchangée.

Pendant le fonctionnement, les deux chariots soulèvent la pièce ensemble jusqu'à une certaine hauteur. Ensuite, le chariot 1 descend lentement jusqu'à ce que la pièce soit verticale. Le chariot 2 fait ensuite pivoter la pièce de 180 degrés dans les airs. Le chariot 1 soulève ensuite la pièce à nouveau à l'horizontale. Enfin, les deux chariots abaissent lentement la pièce pour terminer le retournement.

Conclusion

Dans les grandes usines de machines, les ateliers d'assemblage final sont coûteux en raison des grues à fort tonnage et des bâtiments de grande hauteur. Le tonnage de la grue et la hauteur des rails déterminent en grande partie le coût de l'atelier et la taille maximale des produits que l'usine peut traiter.

Une installation de grue bien conçue garantit une production fluide et un fonctionnement sûr. Par conséquent, la conception de l'atelier doit s'aligner sur les plans de développement produit, définir la plus grande taille de pièce à usiner et effectuer des calculs précis pour choisir une configuration de grue adaptée.

Envoyez votre demande

- E-mail: sales@hndfcrane.com

- WhatsApp : +86 191 3738 6654

- Télégramme: +86 191 3738 6654

- Tél : +86-373-581 8299

- Télécopie : +86-373-215 7000

- Ajouter : district industriel de Changnao, ville de Xinxiang, province du Henan, Chine

WeChat

WeChat