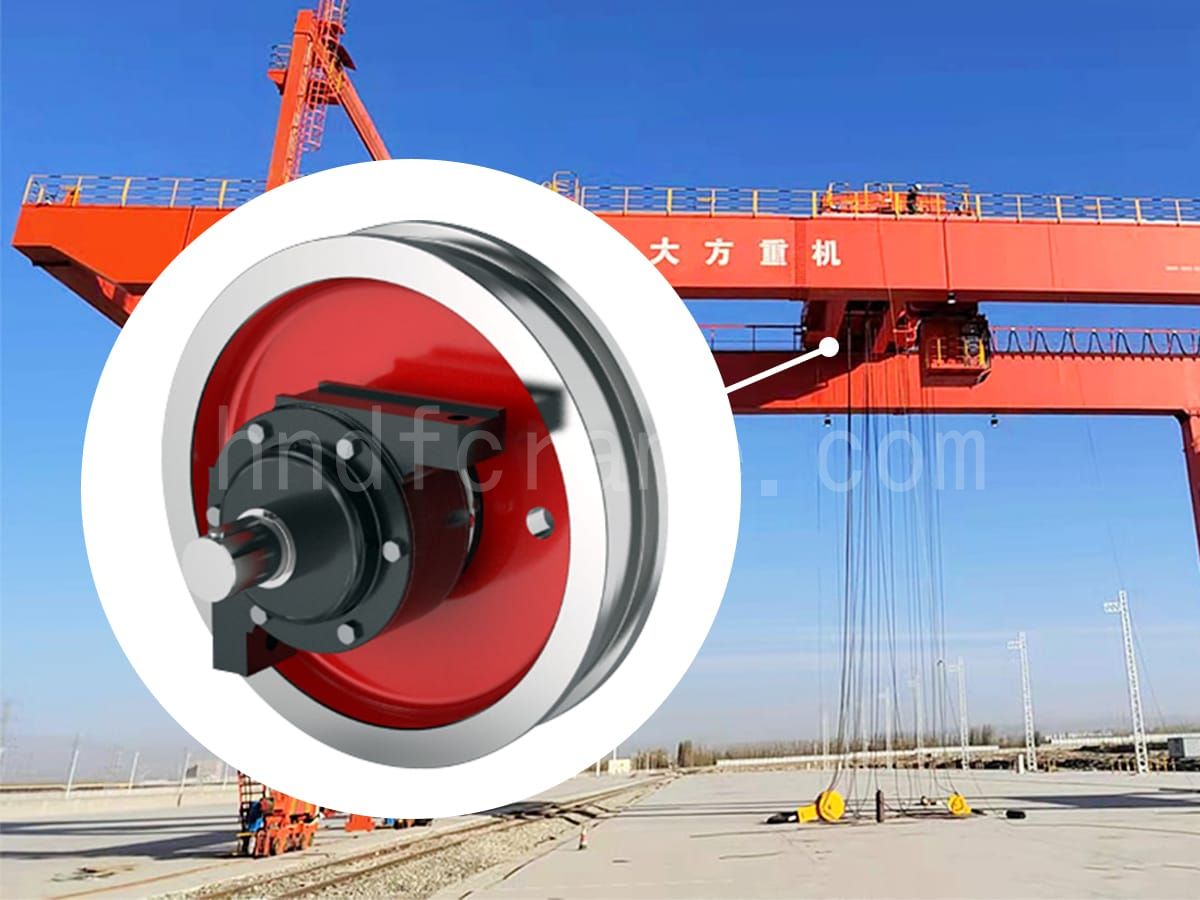

Введение в сборку колесного блока портового крана

Портовые краны Обычно они работают в условиях высоких нагрузок и частых остановок. Их колёса, как правило, прочные, изготовлены из высокопрочной легированной стали и усилены специальной термообработкой для обеспечения превосходной прочности на сжатие, износостойкости и усталостной прочности.

Основные типы колёс для портовых кранов включают L-образные блоки, разъёмные подшипниковые узлы с углом 45° и европейские колёсные узлы. Эти типы колёс подходят для следующих распространённых типов кранов, используемых в портах.

Классификация узлов колесных блоков портовых кранов

Европейская сборка крановых колес

Европейские крановые колёсные узлы предъявляют высокие требования к материалу, отличаются меньшим диаметром колёс и уменьшают общую высоту оборудования. Они также требуют высокой точности обработки, которая полностью определяется самим оборудованием.

Состав

Европейский узел кранового колеса состоит в основном из четырёх частей: вала колеса, обода колеса, корпуса подшипника и подшипников. Для европейских колёс требуется минимально возможный диаметр. Обычно они имеют конструкцию, в которой корпус подшипника устанавливается на стенку рамы. Корпус подшипника крепится к раме с помощью крепёжных элементов и выдерживает относительно большую нагрузку от колеса, что требует высокой прочности материала и точности сборки.

Функции

- Легкий, компактный и простой в установке.

- Обычно используют кованые колесные диски, состоящие из вала колеса, обода колеса, корпуса подшипника и подшипников.

- Разработан для непосредственного сопряжения со встроенным редукторным двигателем «три в одном», устраняя необходимость в муфтах, требующих чрезвычайно высокой точности сборки.

- Вал колеса изготовлен из стали 40CrMo. После грубой обработки он подвергается закалке и отпуску, твёрдость — HB300.

- Обод колеса изготовлен из кованого сплава 42CrMo, посажен с натягом и соединён с валом плоской шпонкой. Он также закалён и отпущен, твёрдость – от HB300 до HB380.

Приложение

Европейские колёсные узлы отличаются компактной конструкцией и плавностью хода. Они широко используются в механизмах передвижения тележек и системах передвижения всей машины портовых кранов, особенно в условиях, требующих высокой точности хода и простоты обслуживания. Эти колёсные узлы легко устанавливаются и заменяются, выдерживают частые пуски-остановки и длительную эксплуатацию в тяжёлых условиях, значительно повышая общую устойчивость и надёжность работы портовых кранов.

Сборка колеса крана L-блока

Предпочтительным типом является сборка кранового колеса с L-образным блоком. Технология его изготовления проста, а регулировка углов установки колес осуществляется вручную, что обеспечивает максимальную точность и производительность.

Состав

Колесный узел L-блока состоит из четырёх основных частей: вала колеса, обода колеса, корпуса подшипника L-блока и подшипников. Опора подшипника в колесном узле выполнена в виде L-блока, который крепится к раме тележки или к изогнутой пластине концевой балки главной балки болтами. Такая конструкция позволяет регулировать положение колеса во время эксплуатации или технического обслуживания, обеспечивая как горизонтальное, так и вертикальное выравнивание, тем самым предотвращая заедание рельсов, вызванное перекосом колеса.

Функции

- Простота изготовления и обработки, низкая стоимость, широкое применение.

- Ручная корректировка ошибок установки для соответствия требованиям точности; точность установки во многом зависит от ручного управления.

- Множество деталей колесного узла и большой общий вес.

- Сильный износ и склонность к заеданию рельсов при тяжелых и частых условиях работы.

- При замене колесного узла пластину позиционирующего ключа необходимо разрезать и заново приварить после повторной регулировки, что требует большого объема сварочных работ на месте, снижает эффективность обслуживания и увеличивает время, необходимое для замены колесного узла.

Приложение

Колесо L-блока просто в изготовлении и широко используется в ходовых механизмах и механизмах перемещения тележки портовых кранов. Благодаря высокой грузоподъемности и стабильной работе оно подходит для работы в условиях высокой частоты и высоких нагрузок портового оборудования. Оно является ключевым компонентом, обеспечивающим эффективную и надежную работу кранов.

Колесо крана с разъемным подшипником 45°

Изготовление кранового колеса с разъёмом 45° и коробкой подшипников довольно сложно. Для его изготовления требуется полная механическая обработка концевой балки, что обеспечивает высокую точность обработки. Схождение колёс контролируется механической обработкой на оборудовании, а разборка колеса относительно проста.

Состав

Колесо крана с разъемным корпусом 45° состоит из четырех основных частей: вала колеса, обода колеса, корпуса подшипника 45° и подшипников. Опора подшипника колесного узла имеет разъемную конструкцию 45°. Полукольцо корпуса подшипника сначала приваривается к раме тележки или концевой балке главной балки. Затем сопрягаемая поверхность между полукольцом и круглой частью корпуса подшипника обрабатывается за одно целое, что обеспечивает точность сборки колеса и горизонтальное и вертикальное совмещение каждого колеса. После этого колесный узел устанавливается. Такая конструкция обеспечивает удобство монтажа и демонтажа, высокую точность сборки и стабильную работу.

Функции

- Высокая точность обработки и сборки, хорошая общая целостность, удобство разборки и обслуживания, сокращение времени и затрат на обслуживание.

- Более равномерное распределение нагрузки на колесо, снижение локальной концентрации напряжений и повышение долговечности и устойчивости колеса.

- Процесс изготовления относительно сложен и требует комплексной обработки концевой балки, что приводит к более высоким затратам на обработку.

Приложение

Колесный узел крана с подшипниковым узлом с 45-градусным разъемом имеет конструкцию с 45-градусным разъемом, что позволяет быстро заменять и обслуживать колеса без разборки всей машины. Такая конструкция обеспечивает баланс между прочностью конструкции и гибкостью сборки. Он широко используется в механизмах передвижения тележки и в целом в механизмах передвижения портовых кранов, особенно в условиях эксплуатации с частой необходимостью технического обслуживания.

О компании Dafang Crane

Компания Dafang Crane была основана в 2006 году и занимает площадь около 1,05 миллиона квадратных метров, а штат насчитывает более 2600 сотрудников. Компания специализируется на проектировании, исследованиях и разработках, производстве и продаже мостовых и козловых кранов, электрических талей, комплектующих для кранов и стальных конструкций.

Компания Dafang уделяет большое внимание качеству продукции и создала полнофункциональный центр контроля продукции, включающий в себя неразрушающий контроль, металлографический анализ, механические испытания и химический анализ. Химическая лаборатория оснащена передовыми аналитическими приборами для определения содержания различных элементов, таких как углерод, сера, марганец и кремний, в сырье, таком как сталь для крановых колёс, что обеспечивает стабильное качество и надёжную работу.

Колесные корпуса портового крана Dafang Crane

Колеса кранов доставлены в Шри-Ланку для портовых кранов

- Проект: 4 ведущих колеса и 4 натяжных колеса

- Страна: Шри-Ланка

Мы неоднократно успешно сотрудничали с этим клиентом, который неизменно выражал удовлетворение как качеством нашей продукции, так и нашими конкурентоспособными ценами. Эти крановые колеса разработаны как надежная альтернатива портовым кранам. Наша приверженность разработке долговечных и экономичных решений продолжает укреплять наше партнерство с клиентом.

136 комплектов колес для портовых кранов экспортированы в Марокко

- Сборка колеса из литого материала

- Размер: Ø292мм*138мм

- Материал: С45

- Твердость поверхности: HB300-320

- КОЛ-ВО: 136 комплектов

Колёса предназначены для использования в доке под водой. Поэтому заказчик потребовал, чтобы все колёса были покрыты антикоррозийным маслом. Мы поставили множество подобных колёс для портовых кранов, поэтому имеем большой опыт в этой области.

Заказчик прислал образец из Марокко и попросил изготовить все колёса точно по образцу. Мы разобрали образец и сравнили его с чертежами, чтобы выявить любые различия. После обсуждения с заказчиком мы определили, какие спецификации необходимо соблюдать.

После утверждения материалов и чертежей мы приступили к производству. Получив диски, заказчик остался очень доволен и сообщил, что сделает дополнительный заказ на 136 комплектов.