Thiết lập cần trục trên cao trong thiết kế nhà máy máy móc hạng nặng: Các thông số và bố trí

Mục lục

Trong các nhà máy máy móc lớn, cần cẩu là thiết bị xử lý vật liệu thiết yếu. Các loại phổ biến bao gồm cần cẩu trên cao, cần cẩu cổng trục, cần cẩu bán cổng trục, cần cẩu treo, Và cần cẩu gắn tường. Trong các xưởng lắp ráp cuối cùng, nơi các phôi lớn và nặng, cần cẩu có thể có sức nâng vượt quá 100 tấn và chiều cao đường băng hơn mười mét. Khi tải trọng định mức, chiều cao đường băng và nhịp được xác định, chúng sẽ ảnh hưởng trực tiếp đến năng suất sản xuất và chi phí xây dựng. Do đó, việc thiết lập cần cẩu đúng cách là rất quan trọng để đáp ứng nhu cầu sản xuất, hỗ trợ các chiến lược sản phẩm trong tương lai, kiểm soát chi phí nhà máy và đảm bảo an toàn. Bài viết này thảo luận về cách thiết lập cần cẩu hợp lý trong thiết kế nhà máy máy móc lớn.

Xác định các thông số cơ bản của cần cẩu

Các thông số cơ bản của cần cẩu bao gồm sức nâng định mức, chiều cao đường băng (chiều cao nâng), nhịp và cấp nhiệm vụ.

Sức nâng định mức

Điều này đề cập đến tổng trọng lượng tối đa mà cần cẩu được phép nâng, bao gồm bất kỳ thiết bị nâng có thể tháo rời nào (hoặc phụ kiện). Khi thiết kế một nhà máy, điều cần thiết là phải hiểu sản phẩm hoặc thành phần nặng nhất cần nâng và xem xét khả năng tăng kích thước sản phẩm trong tương lai do xu hướng của ngành. Vì công suất của cần cẩu giới hạn kích thước sản phẩm tối đa của nhà máy, nên cần phải có một biên độ cho khả năng tăng trưởng tiềm năng. Điều quan trọng nữa là không được bỏ qua trọng lượng của chính thiết bị nâng. Để đảm bảo an toàn, tổng trọng lượng nâng không được vượt quá công suất định mức của cần cẩu.

nhịp cầu trục

Khoảng cách là khoảng cách theo chiều ngang giữa các tâm của đường ray đường băng mà cần cẩu di chuyển. Khoảng cách này được xác định bởi chiều rộng của xưởng, phụ thuộc vào kích thước của sản phẩm, không gian cần thiết để vận hành và điều khiển. Trong các xưởng máy móc lớn, khoảng cách 30 m hoặc 36 m là phổ biến. Khoảng cách của cần cẩu thường là chiều rộng của xưởng trừ đi 1,5 m. Đối với các thiết lập cần cẩu hai lớp, khoảng cách cần cẩu ở tầng trên phải phù hợp với thiết kế kết cấu của tòa nhà.

Chiều cao đường băng (Chiều cao đường ray)

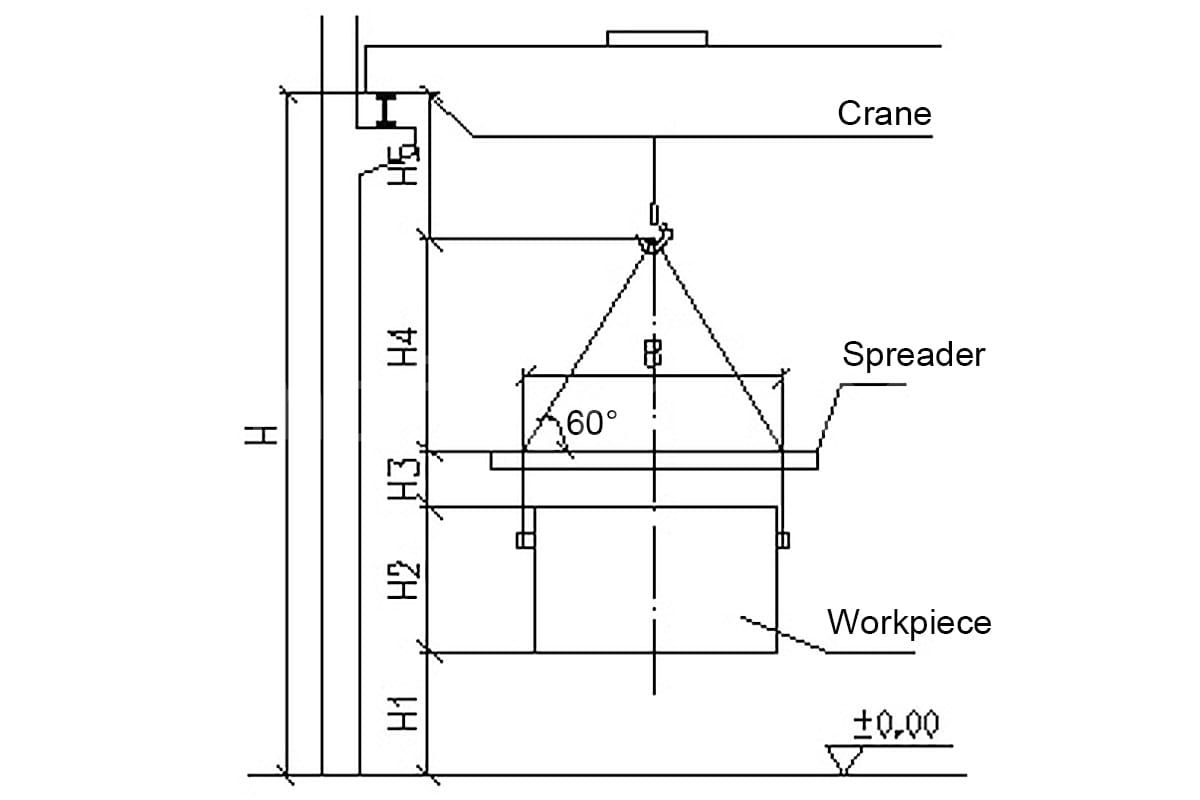

Chiều cao đường băng liên quan đến chiều cao móc tối đa cần thiết, phụ thuộc vào độ cao của tải phải được nâng lên. Chiều cao này được tính toán dựa trên nhu cầu vận hành. Khi thiết kế, phải xem xét kích thước của sản phẩm lớn nhất và chiều cao đường băng cần cẩu được xác định thông qua bản vẽ độ cao. Đối với các mặt hàng lớn, chiều cao của chính thiết bị nâng cũng phải được đưa vào tính toán.

- H1 biểu thị chiều cao nâng thực của phôi.

- H2 là chiều cao của phôi.

- B biểu thị chiều rộng của phôi.

- H3 là chiều cao của thanh nâng hoặc thanh giằng.

- H4 là khoảng cách thẳng đứng tối thiểu giữa móc nâng và dầm nâng, được xác định bởi góc nghiêng của dây cáp.

- H5 là độ cao tối đa mà móc cẩu có thể đạt tới.

- H là độ cao tối đa của đường băng cần cẩu.

Chiều cao nâng ròng (H1) phải tính đến chiều cao cần thiết để di chuyển phôi lên bệ thử nghiệm hoặc để tải lên xe. Phôi có chiều cao H2 và chiều rộng B. Để đảm bảo an toàn, góc giữa dây cáp và phương ngang nói chung phải không nhỏ hơn 60°, điều này xác định chiều cao dây cáp tối thiểu giữa móc và thiết bị nâng (H4). Giới hạn chiều cao ray cần trục (H) có thể được tính như sau: H = H1 + H2 + H3 + H4 + H5. Chiều cao ray cần trục được thiết kế của xưởng phải vượt quá giới hạn này.

Nếu sử dụng hệ thống cần trục hai lớp, chiều cao ray của cần trục trên cũng bị giới hạn bởi chiều cao ray và kích thước dầm của cần trục dưới, và phải duy trì khoảng cách an toàn giữa các dầm của hai cần trục. Trong các xưởng gia công lớn, nơi thiết bị cao, khoảng cách giữa đáy dầm cần trục và đỉnh thiết bị cũng phải được xem xét khi xác định chiều cao ray cần trục.

Xác định nhiệm vụ làm việc của cần cẩu

Nhiệm vụ làm việc của cần cẩu là một khái niệm chính phản ánh các đặc điểm vận hành của chúng và đóng vai trò là cơ sở quan trọng để đảm bảo an toàn cho cần cẩu. Phân loại nhiệm vụ làm việc của cần cẩu dựa trên hai yếu tố trong toàn bộ vòng đời thiết kế của nó: tần suất sử dụng và phổ tải. Theo các tiêu chí này, cần cẩu được phân loại thành tám loại nhiệm vụ, từ A1 đến A8. Nhìn chung, cần cẩu trên cao được sử dụng trong các xưởng gia công và xưởng lắp ráp của các nhà máy cơ khí thuộc loại nhiệm vụ làm việc A5.

Cấu hình và bố trí cần cẩu hợp lý

Trong các xưởng gia công và lắp ráp lớn, các cơ sở thường rộng rãi và việc nâng phôi thường xuyên. Đặc biệt là trong các xưởng lắp ráp, cần cẩu có thể bị chiếm dụng trong thời gian dài do các hoạt động nâng hạ liên tục. Do đó, thiết kế thường liên quan đến nhiều cần cẩu. Cấu hình cần cẩu được cân nhắc kỹ lưỡng đóng vai trò quan trọng trong việc cải thiện hiệu quả sản xuất, giảm chi phí vận hành và đảm bảo an toàn vận hành.

Trong quá trình lắp ráp cuối cùng trong sản xuất máy móc quy mô lớn, hầu hết các thành phần đều là các bộ phận có kích thước từ nhỏ đến trung bình, chiếm khoảng 70%–80% trong tổng số tất cả các thành phần. Các bộ phận này thường nặng từ vài trăm kilôgam đến vài tấn hoặc thậm chí hàng chục tấn. Vì các hoạt động nâng hạ thường xuyên và tốn thời gian, nên các xưởng như vậy thường áp dụng hệ thống cần trục hai lớp. Các bộ phận nhỏ và vừa chủ yếu được xử lý bằng cần trục cấp thấp hơn, trong khi các bộ phận lớn hoặc toàn bộ máy móc được nâng lên bằng cần trục cấp cao hơn.

Cần cẩu cấp thấp thường có sức nâng không quá 50 tấn, phần lớn là 32 tấn hoặc ít hơn. Số lượng cần cẩu thường được thiết lập ở mức một cần cẩu trên 50–60 mét chiều dài xưởng. Tuy nhiên, nếu cần cẩu thường xuyên được sử dụng hoặc tần suất nâng cao, có thể lắp đặt nhiều cần cẩu nhỏ hơn (10 tấn hoặc ít hơn) ở những khu vực cụ thể. Có nhiều loại cần cẩu nhỏ khác nhau, chẳng hạn như cần cẩu dầm đơn, cần cẩu bán cổng, cần cẩu di chuyển trên tường, Và cần cẩu đứng tự doTrong số đó, cần trục di chuyển trên tường đặc biệt phổ biến trong các xưởng cơ khí lớn do tính linh hoạt, không có vật cản trên sàn và không gây trở ngại cho cần trục ở tầng trên.

Tuy nhiên, quá nhiều cần cẩu trên cùng một đường ray có thể gây trở ngại cho nhau và làm giảm hiệu quả hoạt động, do đó việc xác định số lượng cần cẩu một cách hợp lý là rất quan trọng.

Đối với cần trục tầng trên, thường lắp một cần trục công suất lớn, có khả năng nâng trên 100 tấn hoặc thậm chí vài trăm tấn, cùng với một cần trục nhỏ hơn có công suất thấp hơn 1 đến 2 tầng. Vì những cần trục công suất lớn này đắt tiền và có chi phí vận hành cao nên số lượng của chúng phải được kiểm soát chặt chẽ.

Trong sản xuất thực tế, nên ưu tiên sử dụng cần cẩu tầm thấp bất cứ khi nào có thể và nên sử dụng cần cẩu nhỏ hơn thay vì cần cẩu có công suất lớn bất cứ khi nào có thể.

Thiết lập cần cẩu để lật các phôi lớn

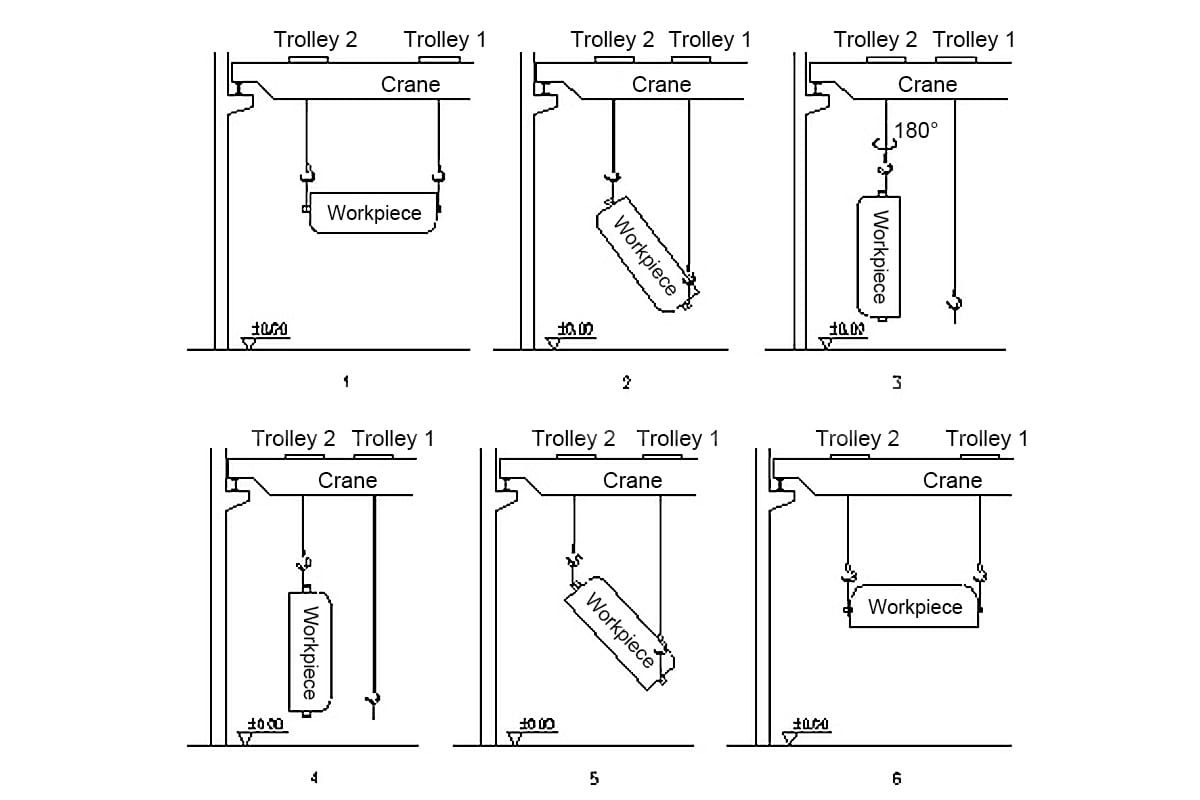

Trong các xưởng cơ khí lớn, thường phải lật các phôi nặng và lớn. Để tránh va chạm đột ngột trong quá trình làm việc, có thể ảnh hưởng đến cần trục và tòa nhà, có thể sử dụng cần trục có hai xe đẩy. Điều này có nghĩa là một cần trục được trang bị hai xe đẩy có cùng sức nâng, trong khi tổng sức nâng của cần trục vẫn không đổi.

Trong quá trình vận hành, hai xe đẩy nâng phôi lên cùng một độ cao nhất định. Sau đó, Xe đẩy 1 hạ xuống từ từ cho đến khi phôi trở thành thẳng đứng. Xe đẩy 2 sau đó xoay phôi 180 độ trong không khí. Sau đó, Xe đẩy 1 nâng phôi trở lại vị trí nằm ngang. Cuối cùng, cả hai xe đẩy hạ phôi xuống từ từ để hoàn tất việc lật.

Phần kết luận

Trong các nhà máy máy móc lớn, xưởng lắp ráp cuối cùng tốn kém do cần cẩu có trọng tải lớn và các tòa nhà cao tầng. Trọng tải của cần cẩu và chiều cao ray quyết định phần lớn cả chi phí xưởng và kích thước sản phẩm tối đa mà nhà máy có thể xử lý.

Thiết lập cần cẩu được thiết kế tốt đảm bảo sản xuất trơn tru và vận hành an toàn. Do đó, thiết kế xưởng phải phù hợp với kế hoạch phát triển sản phẩm, xác định kích thước phôi lớn nhất và sử dụng các tính toán cẩn thận để chọn cấu hình cần cẩu phù hợp.

gửi yêu cầu của bạn

- E-mail: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Điện tín: +86 191 3738 6654

- ĐT: +86-373-581 8299

- Fax: +86-373-215 7000

- Địa chỉ: Khu công nghiệp Changnao, thành phố Tân Hương, tỉnh Hà Nam, Trung Quốc

WeChat

WeChat