Configuración de grúas aéreas en el diseño de plantas de maquinaria pesada: parámetros y diseño

Tabla de contenido

En las grandes fábricas de maquinaria, las grúas son equipos esenciales para la manipulación de materiales. Entre los tipos más comunes se incluyen las grúas puente, las grúas pórtico y las grúas semipórtico. grúas de suspensión, y grúas de paredEn los talleres de ensamblaje final, donde las piezas son grandes y pesadas, las grúas pueden tener capacidades de elevación superiores a 100 toneladas y alturas de pista superiores a diez metros. Una vez definidas la carga nominal, la altura de pista y la luz, estas impactan directamente la capacidad de producción y el costo de construcción. Por lo tanto, una correcta configuración de la grúa es crucial para satisfacer las necesidades de producción, respaldar las futuras estrategias de producto, controlar los costos de planta y garantizar la seguridad. Este artículo explica cómo configurar grúas de forma razonable en el diseño de plantas de maquinaria de gran tamaño.

Determinación de los parámetros básicos de una grúa

Los parámetros básicos de una grúa incluyen la capacidad de elevación nominal, la altura de la pista (altura de elevación), la longitud y la clase de servicio.

Capacidad de elevación nominal

Esto se refiere al peso total máximo que una grúa puede levantar, incluyendo cualquier dispositivo de elevación desmontable (o accesorios). Al diseñar una fábrica, es fundamental comprender el producto o componente más pesado que se va a levantar y considerar posibles aumentos futuros en el tamaño del producto debido a las tendencias del sector. Dado que la capacidad de la grúa limita el tamaño máximo del producto de la planta, se debe prever un margen para un posible crecimiento. También es crucial no pasar por alto el peso del propio dispositivo de elevación. Por seguridad, el peso total levantado no debe exceder la capacidad nominal de la grúa.

Lapso de grúa

El vano es la distancia horizontal entre los centros de los rieles de la pista por donde se desplaza la grúa. Está determinado por el ancho del taller, que a su vez depende del tamaño de los productos, el espacio necesario para la operación y las maniobras. En grandes talleres de maquinaria, son comunes los vanos de 30 o 36 m. El vano de la grúa suele ser el ancho del taller menos 1,5 m. En configuraciones de grúas de doble capa, el vano de la grúa del nivel superior debe estar alineado con el diseño estructural del edificio.

Altura de la pista (altura de la pista)

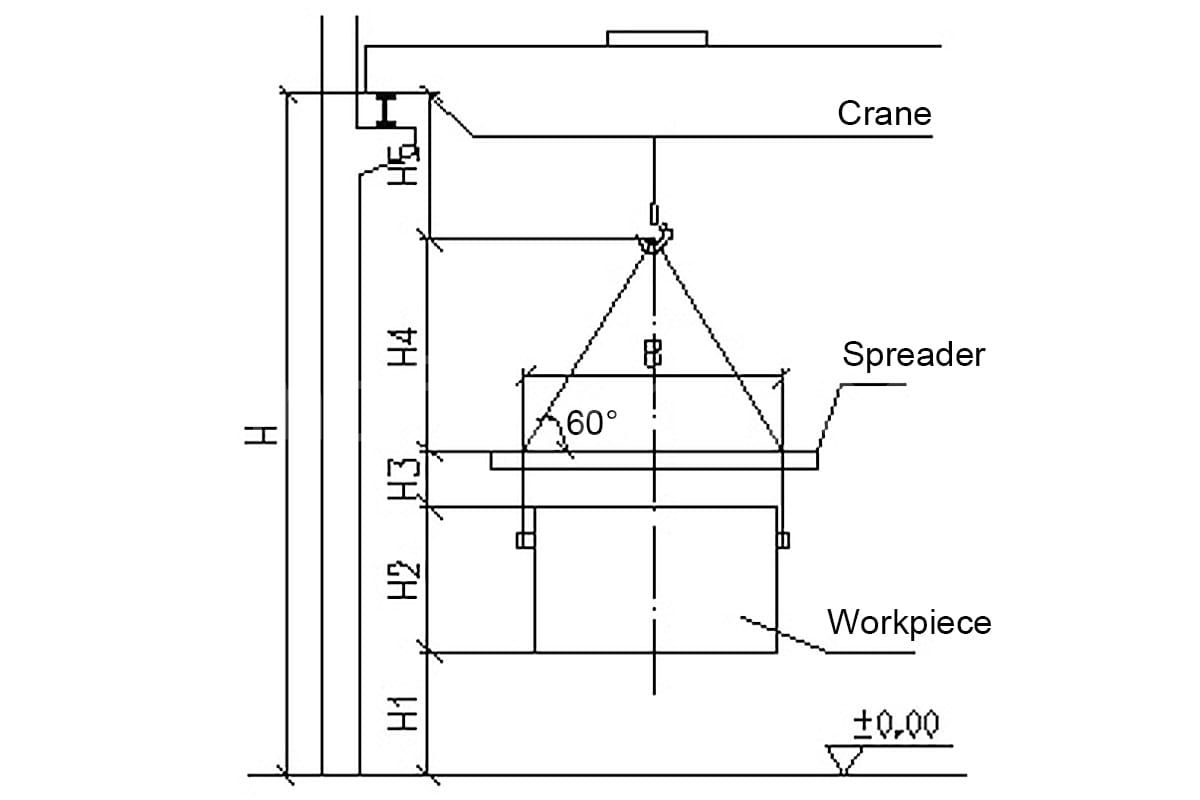

La altura de la pista se refiere a la altura máxima requerida del gancho, que depende de la altura a la que se deba elevar la carga. Esta altura se calcula en función de las necesidades operativas. Al diseñar, se debe considerar el tamaño del producto más grande y la altura de la pista de la grúa se determina mediante planos de elevación. Para artículos grandes, también se debe incluir en el cálculo la altura del propio dispositivo de elevación.

- H1 representa la altura de elevación neta de la pieza de trabajo.

- H2 es la altura de la pieza de trabajo.

- B denota el ancho de la pieza de trabajo.

- H3 es la altura de la viga de elevación o spreader.

- H4 es la distancia vertical mínima entre el gancho de elevación y la viga de elevación, determinada por el ángulo de inclinación del cable de acero.

- H5 es la altura máxima que puede alcanzar el gancho de la grúa.

- H es la elevación máxima de la pista de la grúa.

La altura neta de elevación (H1) debe tener en cuenta la altura necesaria para mover la pieza de trabajo a la plataforma de prueba o para cargarla en un vehículo. La pieza de trabajo tiene una altura de H2 y una anchura de B. Para garantizar la seguridad, el ángulo entre los cables y la horizontal no debe ser inferior a 60°, lo que determina la altura mínima del cable entre el gancho y el dispositivo de elevación (H4). El límite de altura del riel de la grúa (H) se calcula como: H = H1 + H2 + H3 + H4 + H5. La altura de diseño del riel de la grúa del taller debe superar este límite.

Si se utiliza un sistema de grúa de doble capa, la altura del riel de la grúa superior también está limitada por la altura del riel de la grúa inferior y las dimensiones de la viga, y se debe mantener una distancia segura entre las vigas de ambas grúas. En talleres de mecanizado grandes, donde el equipo es alto, también se debe considerar la distancia entre la parte inferior de la viga de la grúa y la parte superior del equipo al determinar la altura del riel de la grúa.

Determinación del trabajo de las grúas

El servicio de las grúas es un concepto clave que refleja sus características operativas y constituye una base importante para garantizar su seguridad. La clasificación del servicio de una grúa se basa en dos factores a lo largo de su vida útil: la frecuencia de uso y el espectro de carga. Según estos criterios, las grúas se clasifican en ocho clases de servicio, de A1 a A8. En general, las grúas puente utilizadas en talleres de mecanizado y de montaje de fábricas mecánicas se clasifican en la clase de servicio A5.

Configuración y distribución razonables de la grúa

En los grandes talleres de mecanizado y ensamblaje, las instalaciones suelen ser espaciosas y la elevación de piezas es frecuente. Especialmente en los talleres de ensamblaje, las grúas pueden estar ocupadas durante largos periodos debido a las continuas operaciones de elevación. Por lo tanto, el diseño suele incluir varias grúas. Una configuración de grúa bien pensada es fundamental para mejorar la eficiencia de la producción, reducir los costes operativos y garantizar la seguridad operativa.

Durante el ensamblaje final en la fabricación de maquinaria a gran escala, la mayoría de los componentes son piezas pequeñas y medianas, que representan aproximadamente entre el 70% y el 80% del total. Estas piezas suelen pesar desde varios cientos de kilogramos hasta varias toneladas, o incluso decenas de toneladas. Dado que las operaciones de elevación son frecuentes y requieren mucho tiempo, estos talleres suelen adoptar sistemas de grúas de doble capa. Las piezas pequeñas y medianas se manipulan principalmente con las grúas de nivel inferior, mientras que las piezas grandes o máquinas completas se izan con las grúas de nivel superior.

Las grúas de nivel inferior generalmente tienen una capacidad de elevación no superior a 50 toneladas, y la mayoría son de 32 toneladas o menos. El número de grúas se establece típicamente en una por cada 50 a 60 metros de longitud del taller. Sin embargo, si las grúas se ocupan con frecuencia o la frecuencia de elevación es alta, se pueden instalar más grúas pequeñas (de 10 toneladas o menos) en áreas específicas. Existen varios tipos de grúas pequeñas, como grúas monoviga. grúas semipórtico, grúas pluma móviles de pared, y grúas pluma independientesEntre ellas, las grúas pluma móviles de pared son especialmente populares en grandes talleres de maquinaria debido a su flexibilidad, la ausencia de obstrucciones en el suelo y la ausencia de interferencias con las grúas de nivel superior.

Sin embargo, demasiadas grúas en la misma vía pueden interferir entre sí y reducir la eficiencia operativa, por lo que es crucial determinar razonablemente el número de grúas.

Para las grúas de nivel superior, se suele instalar una grúa de gran capacidad, capaz de levantar más de 100 toneladas o incluso varios cientos, junto con una grúa más pequeña con capacidad uno o dos niveles inferiores. Dado que estas grúas de gran capacidad son caras y tienen altos costos operativos, su cantidad debe controlarse estrictamente.

En la producción real, siempre que sea posible, se debe priorizar el uso de grúas de nivel inferior y, siempre que sea posible, se deben utilizar grúas más pequeñas en lugar de grúas de gran capacidad.

Configuración de grúa para voltear piezas de trabajo grandes

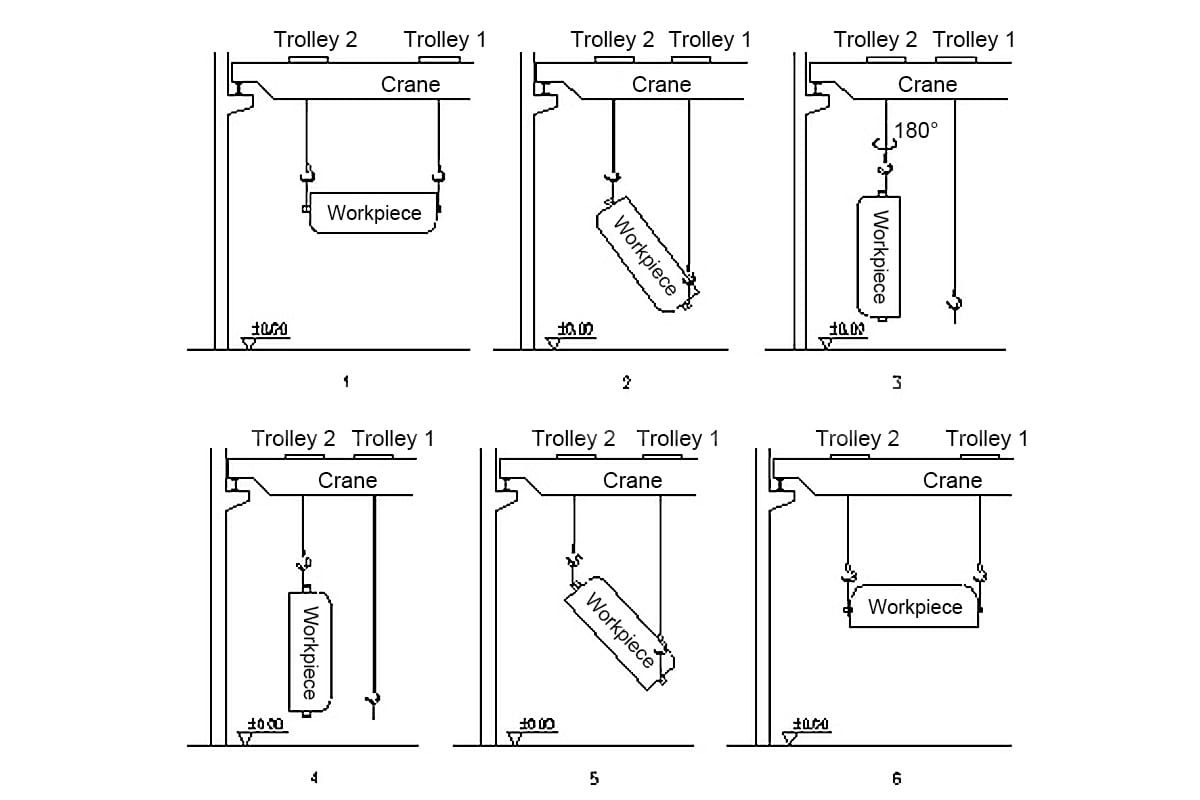

En grandes talleres de maquinaria, a menudo es necesario voltear piezas de trabajo pesadas y de gran tamaño. Para evitar impactos repentinos durante el proceso, que podrían afectar la grúa y el edificio, se puede utilizar una grúa con dos carros. Esto significa que una grúa está equipada con dos carros con la misma capacidad de elevación, manteniendo la capacidad total de la grúa invariable.

Durante la operación, los dos carros elevan la pieza de trabajo juntos hasta una altura determinada. A continuación, el Carro 1 desciende lentamente hasta que la pieza queda vertical. El Carro 2 gira la pieza 180 grados en el aire. Después, el Carro 1 la eleva de nuevo a la posición horizontal. Finalmente, ambos carros bajan la pieza lentamente para completar el volteo.

Conclusión

En las grandes fábricas de maquinaria, los talleres de ensamblaje final son costosos debido a las grúas de gran tonelaje y los edificios altos. El tonelaje de la grúa y la altura del riel determinan en gran medida tanto el costo del taller como el tamaño máximo del producto que la fábrica puede manejar.

Una configuración de grúa bien diseñada garantiza una producción fluida y una operación segura. Por lo tanto, el diseño del taller debe alinearse con los planes de desarrollo del producto, definir el tamaño máximo de la pieza de trabajo y realizar cálculos precisos para elegir la configuración de grúa adecuada.

Envíe su consulta

- Correo electrónico: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegrama: +86 191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Dirección: distrito industrial de Changnao, ciudad de Xinxiang, provincia de Henan, China

WeChat

WeChat