Ponts roulants pour l'industrie automobile Introduction

Dans l'industrie automobile, le maintien de l'efficacité des chaînes de production requiert un personnel et des équipements importants. Les grues sont généralement utilisées sur les chaînes de montage, les ateliers d'emboutissage et les entrepôts. L'industrie automobile, en constante évolution, exige des grues performantes. Afin de répondre aux exigences strictes de rapidité d'exécution, de démarrage fluide, de positionnement précis et de fonctionnement continu et fiable, Dafang Crane s'appuie sur une technologie de pointe pour fournir des grues de différentes tailles afin d'aider les entreprises à soulever et transporter des charges en usine. Par exemple, nos grues de process sont utilisées pour le transport et le stockage de bobines d'acier, et ces bobines servent à la fabrication de pièces de carrosserie. Nos grues à chaîne peuvent également être équipées de solutions de travail ergonomiques.

Classification des ponts roulants pour l'industrie automobile

Grues de manutention de matrices

Dans l'atelier d'emboutissage de l'industrie automobile, plus d'un million de pièces de carrosserie de formes et de tailles variées sont produites chaque jour pour divers modèles. En raison de cette grande diversité, le module d'outillage doit être remplacé fréquemment, ce qui raccourcit le cycle d'usinage. C'est pourquoi des grues de manutention d'outillage (ponts roulants bipoutres) sont souvent utilisés pour les opérations. Les trois types les plus courants sont : les ponts roulants à pinces, les ponts roulants de manutention des matrices et les ponts roulants de manutention des bobines.

1. Grues à pinces

Les ponts roulants à pinces sont spécialement conçus pour la manutention de moules dans l'industrie automobile. Contrairement aux équipements de levage traditionnels tels que les chaînes ou les câbles, ces ponts roulants utilisent des pinces à moules spécialisées pour soulever et positionner les matrices, permettant ainsi un stockage rapide, compact et multicouche des moules. Ceci est particulièrement avantageux pour les changements d'outils fréquents, typiques des chaînes de fabrication automobile.

Chaque grue à pinces est équipée d'un chariot équipé d'un treuil couplé, d'une technologie de capteurs intelligents, de fonctions d'automatisation avancées et d'un système de positionnement précis. Ces caractéristiques garantissent un transport sûr, précis et efficace des outils d'emboutissage, répondant ainsi aux exigences opérationnelles exigeantes de l'industrie automobile.

Avantage

- Poulie avec treuil ouvert couplé.

- La conception de tous les composants tient compte de l'excentricité du centre de gravité de 100 mm, liée au poids maximal du moule. Suspension stable à 4 points avec balancier équilibré.

- Positionnement sans pendule avec une précision au millimètre près.

- Système de mesure laser ou code-barres redondant.

- Contrôle du swing.

- Porte-moule avec dispositif rotatif intégré.

- Grâce au balancier de compensation intégré, le taux d'utilisation des torons est uniforme et testé. Le câble utilisé pour cette application présente une grande stabilité structurelle et une résistance à la rupture élevée.

- Le capteur synchrone adopte une conception redondante et est évalué dans un contrôleur logique programmable (PLC) à sécurité intégrée.

- Remplacement plus rapide du moule.

- Manipulation plus sûre des moules (ramassage, transport et dépose).

- Utilisation efficace et peu encombrante des espaces de stockage disponibles.

- Les grues et les pinces à moules peuvent être personnalisées selon les exigences du client.

- En optimisant la méthode d'enfilage de la corde et en utilisant un minimum de poulies de corde, la durée de vie de la corde peut être maximisée.

- La technologie des capteurs intelligents peut identifier la prise de charge en toute sécurité et détecter la zone autour de la pince pour éviter les collisions.

- Une excellente accessibilité à tous les composants, une maintenance facile et une surveillance à distance des activités de service peuvent fournir un plan de maintenance éclairé.

Paramètre technique

| Taper | Attribut |

|---|---|

| Classification des gruesEN 13001 Classe U (cycles de charge) | U7 |

| Classification des grues EN 13001 classe U (charge collective) | Q5 |

| Classification du palan (FEM/EN) | M7(FEM)A7(EN) |

| Type de chariot | 2 treuils ouverts couplés |

| Pince à cycles de service | 2 millions |

| Capacité de charge sur la pince à outils | Jusqu'à 66t |

| Dimensions de la matrice en largeur | 1.650-4.850 mm |

| Dimensions de la matrice en hauteur | 1.200-2.850 mm |

| Précision de positionnement | 1.600 mm |

| Précision de positionnement de l'angle de rotation de la charge | +/-10 mm à la pince |

| Portée | +/-0,2 degrés au niveau de la pince |

| Hauteur de levage, max. | Jusqu'à 40 m |

| Vitesse de levage avec charge | 15 m |

| Vitesse de levage avec pince vide | 12 m/min |

| Vitesse de déplacement du Birdge | 18 m/min |

| Vitesse de déplacement du chariot | Jusqu'à 100 m/min |

| Vitesse de puissance du chariot | Jusqu'à 40 m/min |

| Contrôle manuel | Radio/Pendentif |

2. Grues de manutention de matrices

Dans l'industrie automobile, la principale grue de processus sert au transport des moules de l'entrepôt à la presse pour le chargement, puis de la presse à l'entrepôt. Les grues de manutention des moules servent également à la rotation des moules à des fins de maintenance.

Les ponts roulants de manutention sont généralement des ponts roulants bipoutres, qui peuvent être équipés de diverses configurations de chariots, telles que deux treuils ou deux chariots séparés sur les chariots publics, des crochets de charge rotatifs électriques ou des poutres de charge réglables manuellement.

Avantage

- Fonctions spéciales du chariot de levage double ou indépendant pour une direction de charge plus sûre, protection de la charge jusqu'à 10 degrés grâce à un angle de câble. Le système comprend une cellule de charge et un détecteur de surcharge. Contrôle de survitesse du palan à vitesse variable.

- Fonction intelligente.

- Joystick radio et pendentif pour sauvegarde et maintenance, un deuxième frein de levage peut être prévu.

- Contrôleur de fréquence pour le mouvement principal.

- Frein de secours.

- La salle électrique est pressurisée et équipée de climatisation.

- Le palan permet une manutention de charge rapide et précise de manière synchrone.

- La fonction de rotation de charge peut assurer un fonctionnement sûr.

- Les fonctions intelligentes semi-automatisées contribuent à améliorer la sécurité et la productivité.

- La surveillance à distance fournit des données pour la planification de la maintenance et l'évaluation de l'état et de la sécurité de la grue.

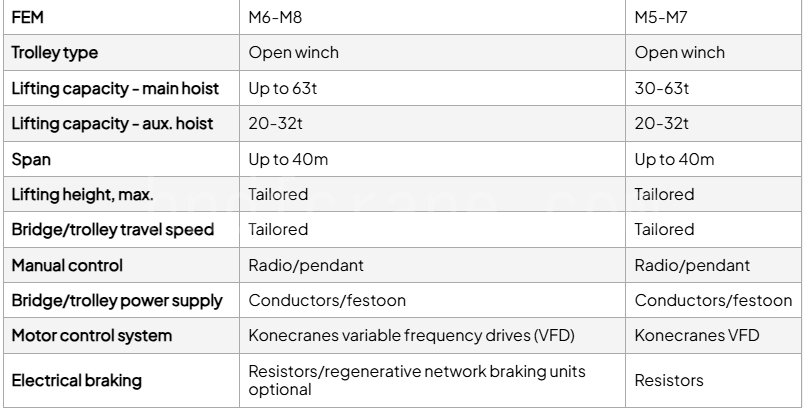

Paramètre technique

3. Grues de manutention de bobines

Les ponts roulants transportent les bobines d'acier pour le déroulage et la découpe des flans. Une fois l'acier prédécoupé aux dimensions requises, ces flans sont emboutis dans une presse pour former des composants de carrosserie tels que des capots, des portes, des coffres et des toits. Le processus d'emboutissage comprend généralement trois à cinq opérations consécutives, avec des forces allant de 1 000 à 25 000 kN pour chaque pièce.

Ces grues de manutention sont conçues pour des déplacements rapides et longue distance afin de réduire les temps de cycle et de répondre aux exigences de production à grande vitesse de l'industrie automobile. Dotées d'accessoires adaptés, elles assurent une manutention sûre et efficace des bobines. Leur capacité de levage standard est de 80 tonnes, et les grues sont entièrement personnalisables pour répondre aux besoins spécifiques des constructeurs automobiles.

Avantage

- Conçu pour maximiser le cycle de travail horaire

- Réalisez une manutention de charge précise et rapide à vitesse de conduite

- Utilisation intensive avec chariots

- La structure robuste en acier de type caisson contribue à réduire les vibrations

- Un contrôle supplémentaire du balancement et une corde anti-desserrage contribuent à améliorer la sécurité et l'efficacité de la production de la zone de travail.

- Les fonctions semi-automatiques et entièrement automatiques contribuent à réduire le temps de cycle

- Le freinage régénératif en option permet d'économiser de l'énergie

- Équipé d'un chariot lourd spécial

- Proposer une variété de plages de vitesse

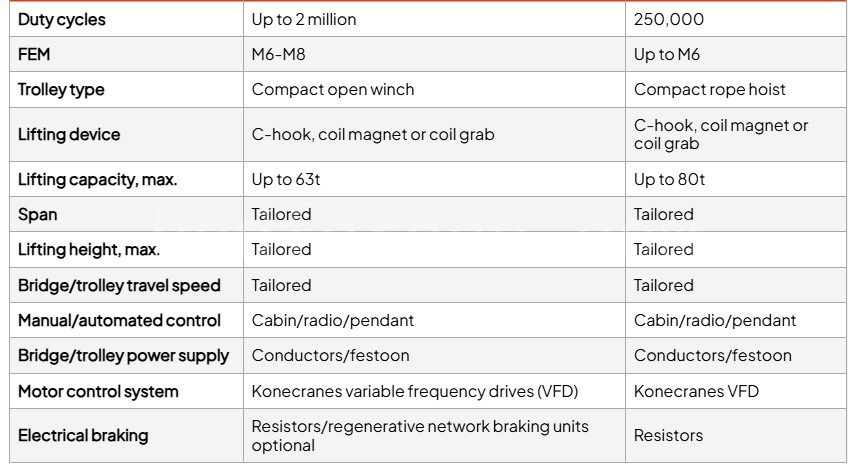

Paramètre technique

Grues à flèche mobile murales

Dans l'industrie automobile, les potences autoporteuses sont utilisées pour soulever et déplacer des composants de véhicules, tels que les moteurs, les transmissions et les châssis. Elles simplifient les opérations sur la chaîne de montage en connectant rapidement et facilement les différents composants du véhicule pendant le processus de fabrication et d'assemblage. Elles peuvent manipuler avec précision des objets lourds et assurer une gestion sûre et efficace des pièces automobiles, réduisant ainsi les risques de dommages et améliorant la qualité globale de la production.

Avantage

La potence mobile de type BXQ est adaptée à une utilisation en zone de travail unilatérale au sein de l'atelier. Ses rails de roulement sont montés sur les colonnes de l'atelier ou sur des supports indépendants, garantissant une surface de travail dégagée. C'est une configuration idéale pour les ateliers de l'industrie automobile où l'optimisation de l'espace et un accès au sol dégagé sont essentiels.

Les ponts roulants à flèche BXQ sont couramment installés dans les installations équipées de systèmes de levage à double étage. Ils opèrent au niveau inférieur pour la manutention et le transport de pièces de faible tonnage, et fonctionnent en translation avec les ponts roulants lourds du niveau supérieur, sans aucune interférence. Ils sont donc particulièrement adaptés aux environnements de production multi-étages de l'industrie automobile, où la manutention simultanée de composants de tonnages différents est souvent requise.

La grue est facile à installer et à entretenir, offre un fonctionnement flexible et garantit des performances sûres et fiables.

Les potences murales Dafang Crane permettent de déplacer des matériaux sur de longues distances sans occuper d'espace au sol ni gêner les ponts roulants de grande taille. Elles augmentent la productivité globale de l'usine en traitant rapidement les petites charges. Les potences murales Dafang Crane sont des solutions économiques et sur mesure, spécialement conçues pour répondre à vos besoins de production et aux spécifications de votre bâtiment.

Paramètre technique

| Modèle | Capacité de levage (t) | L(mm) | R1(mm) | R(mm) | Hmm) |

| BXS0.25 | 0.25 | 3200 | 250 | 3000 | 800 |

| BXS0.5 | 0.5 | ||||

| BXD1 | 1 | 3400 | 300 | 950 | |

| BXD2 | 2 | 3500 | 450 | 3000 | 1150 |

| BXD3 | 3 | 4500 | 500 | 4000 | 1350 |

| BXD5 | 5 | 4700 | 550 | 4000 | 1500 |

Ponts roulants monopoutres à poste de travail suspendu

Sur la chaîne de production automobile, de la manutention et de l'assemblage des pièces jusqu'à la sortie du véhicule, chaque étape repose sur des équipements de levage. Les ponts roulants suspendus KBK, en tant que grues légères, offrent des avantages uniques qui améliorent considérablement l'efficacité de la production. Leurs capacités de levage et de positionnement de haute précision permettent de déplacer les pièces rapidement et avec précision vers les emplacements prévus le long de la chaîne, réduisant ainsi les erreurs manuelles et améliorant le flux de travail. Ces caractéristiques font des ponts roulants KBK une solution idéale pour l'industrie automobile, où la précision et l'efficacité sont essentielles à chaque étape de la production.

Avantage

- Adopter une structure articulée pour éliminer les contraintes, notamment lors de la manutention des charges en bout de pont.

- De longs ponts sont disponibles, jusqu'à 46 pieds de long.

- Contrôle facile et précis.

- Les profils de voie sont standardisés au mètre près, ce qui permet d'optimiser le poids du pont roulant et de l'ensemble du système. Il existe deux types de profils de voie : les profilés en acier et les profilés en aluminium.

- Infrastructure fiable, sans soutènement transversal ni soudure sur site. La grue peut être installée avec succès n'importe où sur le sol en béton, à condition qu'elle puisse supporter la force d'ancrage requise.

Cass

Rail en alliage d'aluminium sur la chaîne de montage automobile en cours d'utilisation

Équipements de renfort tels que rails en aluminium et bras en T pour chaînes de montage automobiles

Atelier d'assemblage de pièces automobiles à énergie nouvelle

Grues monorail

L'industrie automobile s'appuie sur une manutention précise et efficace pour soutenir les lignes de production et les processus d'assemblage. Nos ponts roulants monorail et cantilever sont idéaux pour les constructeurs automobiles afin d'accroître leur productivité et de garantir la sécurité du déplacement des pièces.

Avantage

- Améliorer l'efficacité du travail

- Frein sûr et fiable

- Longue durée de vie

- L'entretien est pratique

- Utilisez un coffre-fort

- Poids léger

- Les grues monorail sont plus efficaces dans les applications de production où les matériaux sont déplacés de manière répétitive d'un point à un autre. Le palan monorail et le chariot fonctionnent sur une seule poutre fixe, comprenant normalement une poutre en H ou une poutre en I.

- Les exemples incluent les opérations d'assemblage, le transport de matériaux vers les postes de travail et les lignes de sablage, de peinture ou de revêtement des pièces. Les monorails constituent également une alternative de manutention dans les endroits où un pont roulant n'est pas disponible.

Cass

Grue monorail pour l'assemblage automobile

Grue monorail pour l'assemblage automobile

Grue monorail pour l'assemblage automobile

Systèmes de levage de postes de travail

Les grues de poste de travail sont principalement utilisées pour le support des chaînes de montage et la manutention des pièces. Elles constituent donc un complément idéal pour les usines de production automobile. Elles peuvent notamment être installées sur la chaîne de montage d'une usine automobile pour faciliter le déplacement des pièces. À l'instar des grues cantilever, elles permettent de réduire la pression exercée sur les employés tout en augmentant la productivité globale de l'usine. Comparés à la production automobile manuelle d'il y a quelques décennies, des équipements tels que les grues de poste de travail permettent désormais de produire des voitures plus rapidement. Elles contribuent également aux tâches de maintenance en usine. Grâce à leur capacité à soulever et repositionner les pièces, les opérateurs peuvent les manipuler pour toute réparation nécessaire sans subir de pression physique.

Avantage

- Haute fiabilité et stabilité. Le système de grue légère est composé de pièces modulaires standard, garantissant une production de masse et de haute qualité. Il peut être personnalisé selon les besoins des clients.

- Forte adaptabilité. Les systèmes de ponts roulants légers peuvent être conçus et installés de manière flexible, en fonction des besoins de chaque poste de l'usine. Ils peuvent être assemblés à volonté, d'un point fixe à des lignes de transport automatisées multipoints et multi-battements de haute précision.

- Installation pratique et rentabilité. Le système de grue légère est facile à installer et à dépanner. Les pièces modulaires standard peuvent être utilisées uniquement par assemblage par boulonnage, ce qui permet de gagner de la place dans l'usine et d'améliorer les performances de l'entreprise.

- Poids léger, manipulation pratique et mouvement manuel facile.

- Coût réduit de l'usine, faible puissance, faible consommation d'énergie et avantages complets élevés.

Nacelles à ciseaux

Une nacelle élévatrice à ciseaux est un véhicule motorisé doté d'une plateforme stable, fermée et munie de rails, extensible verticalement. Son nom vient de la structure métallique de support entrecroisée sous la plateforme : lorsqu'elle est élevée, le mécanisme ressemble à une paire de ciseaux dont les lames se croisent aux articulations. Les nacelle élévatrices à ciseaux sont largement utilisées dans les opérations de fabrication et de maintenance, notamment dans l'industrie automobile, où une élévation sûre et précise est requise pour l'assemblage, l'inspection ou les tâches en hauteur.

Avantage

- La plateforme élévatrice hydraulique fixe est un équipement de levage de marchandises offrant une excellente stabilité et un large champ d'application. Elle est principalement utilisée pour le transport de marchandises entre les lignes de production.

- Les documents sont disponibles en ligne et hors ligne.

- Réglez la hauteur de la pièce pendant l'assemblage de la pièce.

- Alimentation en mangeoire à haute altitude.

- Levage de pièces lors du montage de gros équipements.

- Chargement et déchargement de grandes machines-outils.

- Les sites de stockage et de chargement sont équipés de chariots élévateurs et autres engins de manutention pour un chargement et un déchargement rapide des marchandises.

- La plate-forme élévatrice hydraulique fixe peut être configurée avec d'autres dispositifs supplémentaires en fonction des exigences d'utilisation et peut être en nombre ou en combinaison quelconque pour obtenir de meilleurs résultats d'utilisation.

Palans électriques à chaîne

Dans le processus de production de véhicules à énergie nouvelle, de nombreux processus complexes et délicats sont impliqués, parmi lesquels l'assemblage de pièces automobiles est une priorité absolue. Dans ce maillon clé, le palan électrique à chaîne joue un rôle indispensable et important.

Le palan électrique à chaîne a une excellente capacité de charge.

Les composants des véhicules à énergies nouvelles, notamment certains composants clés de grande taille, tels que les batteries et les moteurs, ont tendance à être plus lourds. Grâce à sa structure robuste et à son puissant système d'alimentation, le palan électrique à chaîne peut facilement transporter ces composants lourds, garantissant ainsi leur levage stable et précis jusqu'à l'emplacement prévu pendant le processus d'assemblage, ce qui constitue une base solide pour un assemblage ultérieur précis.

Le fonctionnement du palan électrique à chaîne est extrêmement pratique.

Sur une chaîne de production automobile très active, le temps est synonyme d'efficacité, et chaque étape doit être simplifiée et optimisée au maximum. Grâce aux boutons de commande intuitifs d'un palan électrique à chaîne, les opérateurs peuvent facilement effectuer le levage, le déplacement horizontal et le positionnement des composants d'une simple pression. Ce contrôle précis est particulièrement avantageux pour l'assemblage de pièces exigeant une grande précision. Il réduit non seulement la complexité des manipulations manuelles, mais améliore également considérablement l'efficacité et la qualité de l'assemblage. Ces équipements jouent un rôle essentiel dans l'industrie automobile, où la précision et la productivité sont essentielles au maintien d'un rythme de production soutenu.

Le palan électrique à chaîne présente un haut degré de sécurité.

Dans un environnement comme un atelier de production automobile, où le personnel est dense et les équipements très concentrés, la sécurité est toujours la priorité absolue. Les palans électriques à chaîne sont équipés d'un ensemble complet de dispositifs de protection, tels que des systèmes de protection contre les surcharges qui arrêtent automatiquement le fonctionnement lorsque la charge dépasse la capacité nominale, évitant ainsi les dommages matériels et les incidents de sécurité. De plus, des interrupteurs de fin de course garantissent que le palan fonctionne strictement dans sa plage de course prévue, évitant ainsi les collisions accidentelles avec les objets ou les machines environnants. Ces mécanismes de sécurité intégrés permettent aux opérateurs d'utiliser le palan en toute confiance, se concentrant sur l'assemblage sans se soucier constamment des risques potentiels. Dans l'industrie automobile, où précision et sécurité doivent aller de pair, une telle protection est essentielle pour maintenir la productivité et le bien-être au travail.

Le palan électrique à chaîne présente également une bonne adaptabilité.

L'agencement et l'environnement de l'atelier de production de véhicules à énergies nouvelles peuvent évoluer en fonction des besoins de production, et le palan électrique à chaîne s'adapte avec souplesse à ces changements. Qu'il s'agisse de soulever des pièces dans un espace restreint ou d'opérer dans des zones de travail de différentes hauteurs, il adapte ses paramètres et ses méthodes de fonctionnement pour répondre aux exigences de production et garantir le bon déroulement de l'assemblage des pièces automobiles.

Dans le développement vigoureux des véhicules à énergie nouvelle aujourd'hui, le palan électrique à chaîne, avec son excellente capacité de charge, son mode de fonctionnement pratique, son haut degré de sécurité et sa bonne adaptabilité et de nombreux autres avantages, joue un rôle essentiel dans l'assemblage des composants dans le processus de production de véhicules à énergie nouvelle, assurant efficacement le progrès efficace et fluide de la production de véhicules à énergie nouvelle et jetant une base solide pour la large application des véhicules à énergie nouvelle sur le marché.

Chariots élévateurs

Les chariots élévateurs sont principalement utilisés dans la fabrication automobile, pour déplacer des pièces ou des composants lors de l'assemblage, et même pour charger et décharger des camions. Travaillez à l'intérieur et à l'extérieur.

La manutention dans l'industrie automobile doit être capable de manipuler de grandes plaques métalliques et des moules de châssis. Ces articles pèsent généralement de 6 à 8 tonnes et sont stockés dans un environnement intérieur. Cela fait des chariots élévateurs électriques le choix parfait.

Le secteur automobile est soumis à des exigences très spécifiques. Les chariots élévateurs électriques sont privilégiés, car cette application est presque exclusivement réalisée en intérieur. Ils contribuent à réduire le bruit et les émissions nocives dans l'environnement de travail. Ils contribuent non seulement à créer un environnement de travail plus propre, mais aussi à améliorer le confort de l'opérateur.

Véhicule à guidage automatique

L'industrie automobile, l'une des premières à utiliser les AGV et à collaborer avec leurs fournisseurs, intervient dans les quatre principaux processus de fabrication des véhicules (emboutissage, soudage, revêtement et assemblage). À chaque étape du processus, les robots AGV jouent différents rôles pour contribuer à l'automatisation et à l'intelligence de la gestion logistique.

- Le processus de production de l'industrie automobile est fixe et présente un degré élevé de standardisation, ce qui convient à l'application de l'AGV.

- L'industrie automobile utilise l'AGV depuis plus de 10 ans et l'AGV est devenu l'équipement standard dans l'industrie automobile.

- Le cycle de production global de l'industrie automobile est élevé et la demande d'AGV est importante.

- L'industrie automobile présente un degré élevé d'automatisation et une forte applicabilité des AGV.

- Il peut améliorer le degré d'automatisation et de flexibilité de l'usine du client et réduire considérablement les coûts de main-d'œuvre.

Cas

Atelier d'assemblage automobile Geely Xiangtan

Atelier d'assemblage automobile Hanteng Jiangxi

Atelier d'assemblage Toyota Tianjin