Konfiguracja suwnicy w zakładzie maszyn ciężkich: parametry i układ

Spis treści

W dużych fabrykach maszyn dźwigi są niezbędnym sprzętem do obsługi materiałów. Do powszechnych typów należą suwnice, suwnice bramowe, suwnice półbramowe, dźwigi wiszące, I dźwigi ścienne. W warsztatach montażu końcowego, w których obrabiane przedmioty są duże i ciężkie, dźwigi mogą mieć udźwig przekraczający 100 ton i wysokość pasa startowego przekraczającą dziesięć metrów. Po zdefiniowaniu obciążenia znamionowego, wysokości pasa startowego i rozpiętości mają one bezpośredni wpływ na wydajność produkcji i koszty budowy. Dlatego też prawidłowa konfiguracja dźwigu ma kluczowe znaczenie dla spełnienia potrzeb produkcyjnych, wspierania przyszłych strategii produktowych, kontrolowania kosztów zakładu i zapewnienia bezpieczeństwa. W tym artykule omówiono, jak rozsądnie skonfigurować dźwigi w projektowaniu dużych zakładów maszynowych.

Określanie podstawowych parametrów dźwigu

Podstawowe parametry dźwigu obejmują udźwig znamionowy, wysokość toru jazdy (wysokość podnoszenia), rozpiętość i klasę obciążenia.

Nośność znamionowa

Odnosi się to do maksymalnej całkowitej masy, jaką dźwig może podnieść, wliczając wszelkie odłączane urządzenia podnoszące (lub osprzęt). Podczas projektowania fabryki, ważne jest zrozumienie najcięższego produktu lub komponentu, który ma zostać podniesiony, i rozważenie możliwych przyszłych wzrostów wielkości produktu ze względu na trendy branżowe. Ponieważ udźwig dźwigu ogranicza maksymalny rozmiar produktu w zakładzie, należy uwzględnić margines potencjalnego wzrostu. Ważne jest również, aby nie pomijać masy samego urządzenia podnoszącego. Ze względów bezpieczeństwa całkowita podniesiona masa nie może przekraczać znamionowej nośności dźwigu.

Rozpiętość dźwigu

Rozpiętość to pozioma odległość między środkami szyn jezdnych, po których porusza się dźwig. Jest ona określana przez szerokość warsztatu, która z kolei zależy od rozmiaru produktów, przestrzeni potrzebnej do pracy i manewrowania. W dużych warsztatach maszynowych powszechne są rozpiętości 30 m lub 36 m. Rozpiętość dźwigu to zazwyczaj szerokość warsztatu minus 1,5 m. W przypadku konfiguracji dźwigów dwupoziomowych rozpiętość dźwigu na górnym poziomie musi być zgodna z projektem konstrukcyjnym budynku.

Wysokość pasa startowego (wysokość toru)

Wysokość pasa startowego odnosi się do maksymalnej wymaganej wysokości haka, która zależy od tego, jak wysoko ładunek musi zostać podniesiony. Jest ona obliczana na podstawie potrzeb operacyjnych. Podczas projektowania należy wziąć pod uwagę rozmiar największego produktu, a wysokość pasa startowego dźwigu określić za pomocą rysunków elewacji. W przypadku dużych przedmiotów wysokość samego urządzenia podnoszącego musi być również uwzględniona w obliczeniach.

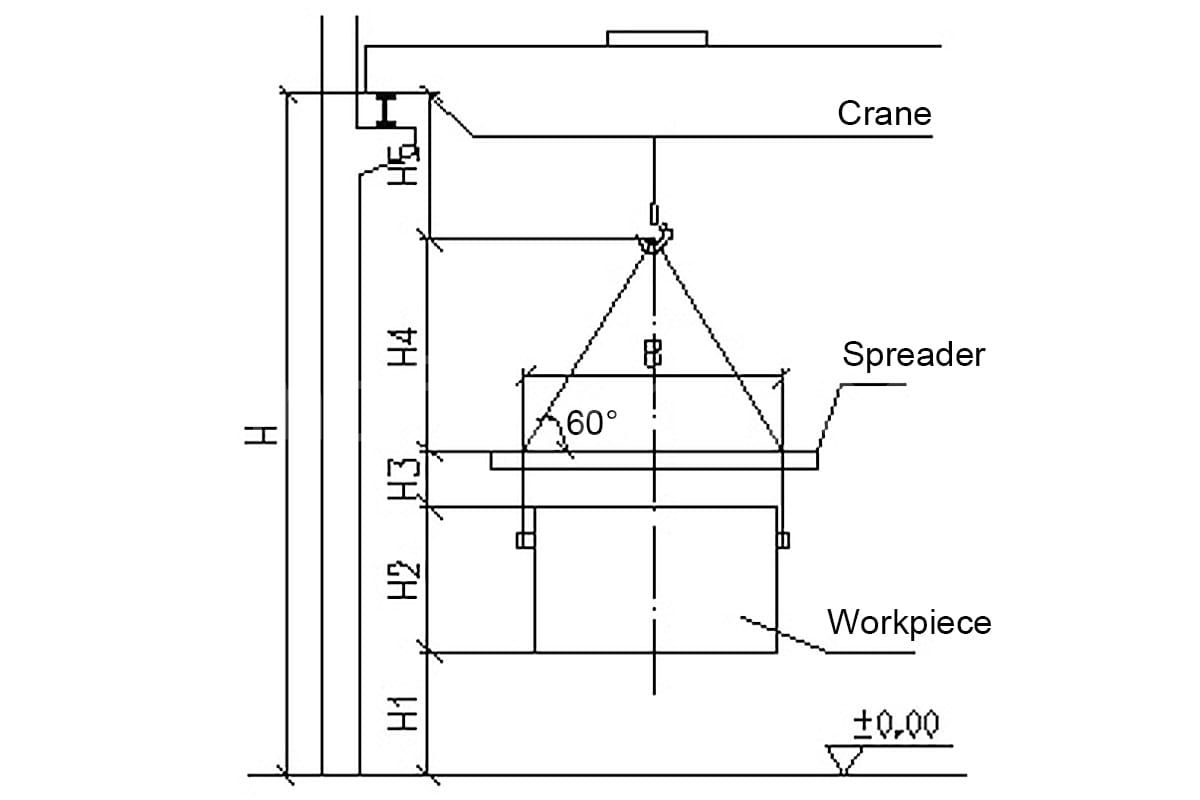

- H1 przedstawia wysokość podnoszenia netto przedmiotu obrabianego.

- H2 to wysokość przedmiotu obrabianego.

- B oznacza szerokość przedmiotu obrabianego.

- H3 to wysokość belki podnoszącej lub rozpórki.

- H4 to minimalna odległość pionowa między hakiem podnoszącym a belką podnoszącą, określona przez kąt nachylenia liny stalowej.

- H5 to maksymalna wysokość, jaką może osiągnąć hak dźwigu.

- H to maksymalna wysokość pasa startowego dźwigu.

Wysokość podnoszenia netto (H1) powinna uwzględniać wysokość wymaganą do przeniesienia przedmiotu obrabianego na platformę testową lub do załadunku na pojazd. Przedmiot obrabiany ma wysokość H2 i szerokość B. Aby zapewnić bezpieczeństwo, kąt między linami stalowymi a poziomem nie powinien być mniejszy niż 60°, co określa minimalną wysokość liny stalowej między hakiem a urządzeniem podnoszącym (H4). Limit wysokości szyny dźwigu (H) można obliczyć jako: H = H1 + H2 + H3 + H4 + H5. Zaprojektowana wysokość szyny dźwigu warsztatu powinna przekraczać ten limit.

Jeśli używany jest dwupoziomowy system suwnicowy, wysokość szyny górnego suwnicy jest również ograniczona przez wysokość szyny dolnego suwnicy i wymiary dźwigara, a między dźwigarami obu suwnic należy zachować bezpieczny prześwit. W dużych warsztatach obróbczych, w których sprzęt jest wysoki, prześwit między dolną częścią dźwigara a górną częścią sprzętu należy również uwzględnić przy określaniu wysokości szyny suwnicy.

Określanie obowiązków roboczych dźwigów

Obowiązek roboczy dźwigów jest kluczowym pojęciem, które odzwierciedla ich charakterystykę operacyjną i stanowi ważną podstawę do zapewnienia bezpieczeństwa dźwigów. Klasyfikacja obowiązku roboczego dźwigu opiera się na dwóch czynnikach w całym okresie jego użytkowania: częstotliwości użytkowania i spektrum obciążeń. Zgodnie z tymi kryteriami dźwigi są klasyfikowane do ośmiu klas obowiązków, od A1 do A8. Zasadniczo suwnice używane w warsztatach obróbki skrawaniem i halach montażowych fabryk mechanicznych mieszczą się w klasie obowiązków roboczych A5.

Rozsądna konfiguracja i układ dźwigu

W dużych warsztatach obróbki i montażu obiekty są zazwyczaj przestronne, a podnoszenie obrabianych przedmiotów jest częste. Zwłaszcza w warsztatach montażowych dźwigi mogą być zajęte przez dłuższy czas ze względu na ciągłe operacje podnoszenia. Dlatego projekt często obejmuje wiele dźwigów. Dobrze przemyślana konfiguracja dźwigu odgrywa kluczową rolę w poprawie wydajności produkcji, obniżeniu kosztów operacyjnych i zapewnieniu bezpieczeństwa operacyjnego.

Podczas końcowego montażu w produkcji maszyn na dużą skalę większość komponentów to części małe lub średniej wielkości, stanowiące około 70%–80% wszystkich komponentów. Części te ważą zazwyczaj od kilkuset kilogramów do kilku ton, a nawet kilkudziesięciu ton. Ponieważ operacje podnoszenia są częste i czasochłonne, takie warsztaty powszechnie przyjmują dwupoziomowe systemy dźwigowe. Małe i średnie części są obsługiwane głównie przez dźwigi niższego poziomu, podczas gdy duże części lub całe maszyny są podnoszone przez dźwigi wyższego poziomu.

Dźwigi niższego poziomu mają zazwyczaj udźwig nie większy niż 50 ton, przy czym większość z nich ma udźwig 32 tony lub mniejszy. Liczba dźwigów jest zazwyczaj ustalana na jeden dźwig na 50–60 metrów długości warsztatu. Jednakże, jeśli dźwigi są często zajmowane lub częstotliwość podnoszenia jest wysoka, w określonych obszarach można zainstalować więcej małych dźwigów (10 ton lub mniej). Dostępne są różne rodzaje małych dźwigów, takie jak dźwigi jednodźwigarowe, suwnice półbramowe, żurawie ścienne, I żurawie wolnostojące. Wśród nich żurawie wysięgnikowe przyścienne są szczególnie popularne w dużych warsztatach maszynowych ze względu na ich elastyczność, brak przeszkód na podłodze i brak kolizji z dźwigami wyższego poziomu.

Jednak zbyt duża liczba dźwigów na tym samym torze może kolidować ze sobą i zmniejszać wydajność operacyjną, dlatego niezwykle istotne jest rozsądne określenie liczby dźwigów.

W przypadku dźwigów górnego poziomu zazwyczaj instalowany jest jeden dźwig o dużym udźwigu, zdolny do podnoszenia ponad 100 ton lub nawet kilkuset ton, wraz z jednym mniejszym dźwigiem o udźwigu 1 do 2 poziomów poniżej. Ponieważ te dźwigi o dużym udźwigu są drogie i mają wysokie koszty eksploatacji, ich ilość powinna być ściśle kontrolowana.

W rzeczywistej produkcji należy w miarę możliwości priorytetowo traktować suwnice niższego szczebla, a w miarę możliwości zamiast suwnic o dużym udźwigu należy stosować mniejsze suwnice.

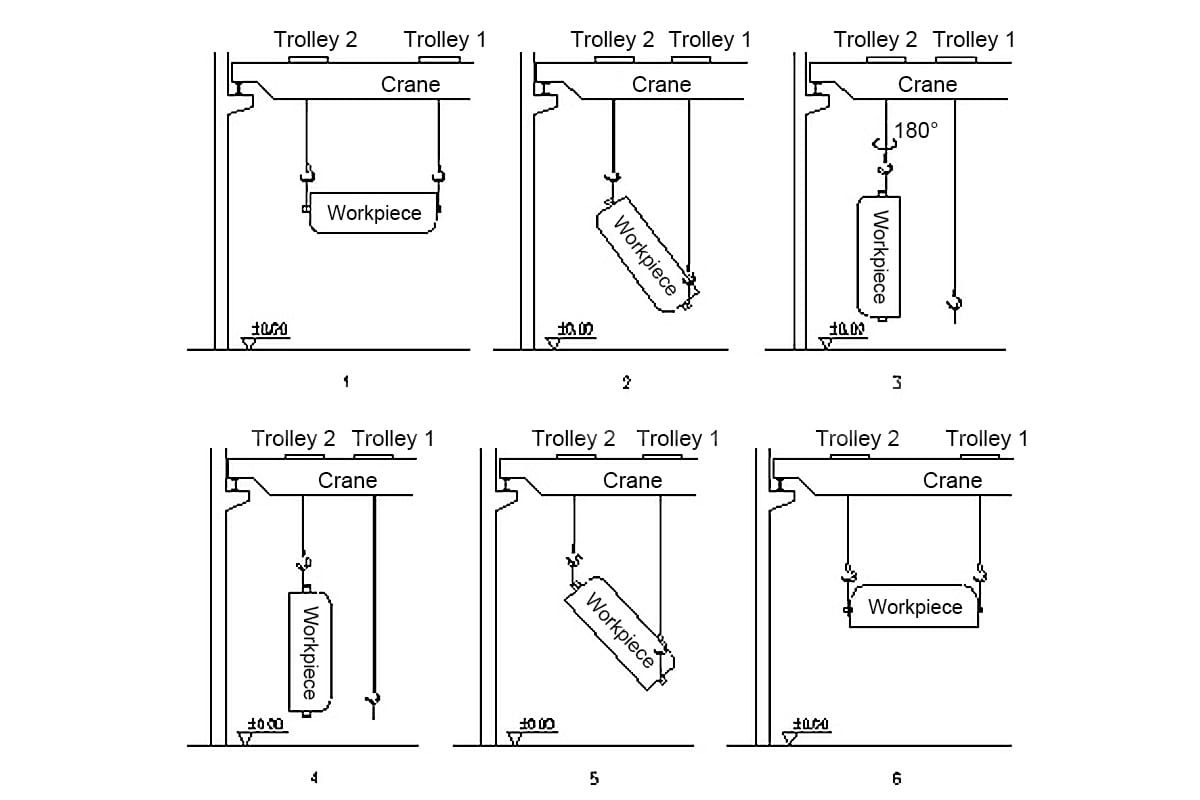

Konfiguracja dźwigu do obracania dużych elementów roboczych

W dużych warsztatach maszynowych często wymagane jest obracanie ciężkich i dużych elementów obrabianych. Aby uniknąć nagłego uderzenia podczas procesu, które mogłoby wpłynąć na dźwig i budynek, można użyć dźwigu z dwoma wózkami. Oznacza to, że jeden dźwig jest wyposażony w dwa wózki o takim samym udźwigu, podczas gdy całkowity udźwig dźwigu pozostaje niezmieniony.

Podczas pracy dwa wózki podnoszą obrabiany przedmiot razem na określoną wysokość. Następnie wózek 1 opuszcza się powoli, aż obrabiany przedmiot stanie się pionowy. Następnie wózek 2 obraca obrabiany przedmiot o 180 stopni w powietrzu. Następnie wózek 1 podnosi obrabiany przedmiot z powrotem do pozycji poziomej. Na koniec oba wózki powoli opuszczają obrabiany przedmiot, aby zakończyć odwracanie.

Wniosek

W dużych fabrykach maszyn, warsztaty montażu końcowego są kosztowne ze względu na dźwigi o dużym tonażu i wysokie budynki. Tonaż dźwigu i wysokość szyny w dużej mierze determinują zarówno koszt warsztatu, jak i maksymalny rozmiar produktu, jaki fabryka może obsłużyć.

Dobrze zaprojektowana konfiguracja dźwigu zapewnia płynną produkcję i bezpieczną pracę. Dlatego projekt warsztatu musi być zgodny z planami rozwoju produktu, określać największy rozmiar obrabianego przedmiotu i używać dokładnych obliczeń, aby wybrać odpowiednią konfigurację dźwigu.

Wyślij zapytanie

- E-mail: sprzedaż@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegram: +86 191 3738 6654

- Tel: +86-373-581 8299

- Faks: +86-373-215 7000

- Dodaj: dzielnica przemysłowa Changnao, miasto Xinxiang, prowincja Henan, Chiny

WeChat

WeChat