Wprowadzenie produktów

System transportu segmentów to dedykowane rozwiązanie podnoszące dla maszyn do drążenia tuneli tarczowych. Umożliwia chwytanie, obracanie i transport segmentów tunelu oraz elementów przepustów skrzynkowych, stanowiąc kluczową gwarancję bezpieczeństwa i efektywności budowy tuneli tarczowych.

System można zaprojektować na zamówienie, dostosowując go do średnicy głowicy frezującej i specyficznych warunków pracy maszyny tarczowej. System jest w stanie obsługiwać pojedyncze segmenty, wiele segmentów oraz elementy przepustów skrzynkowych.

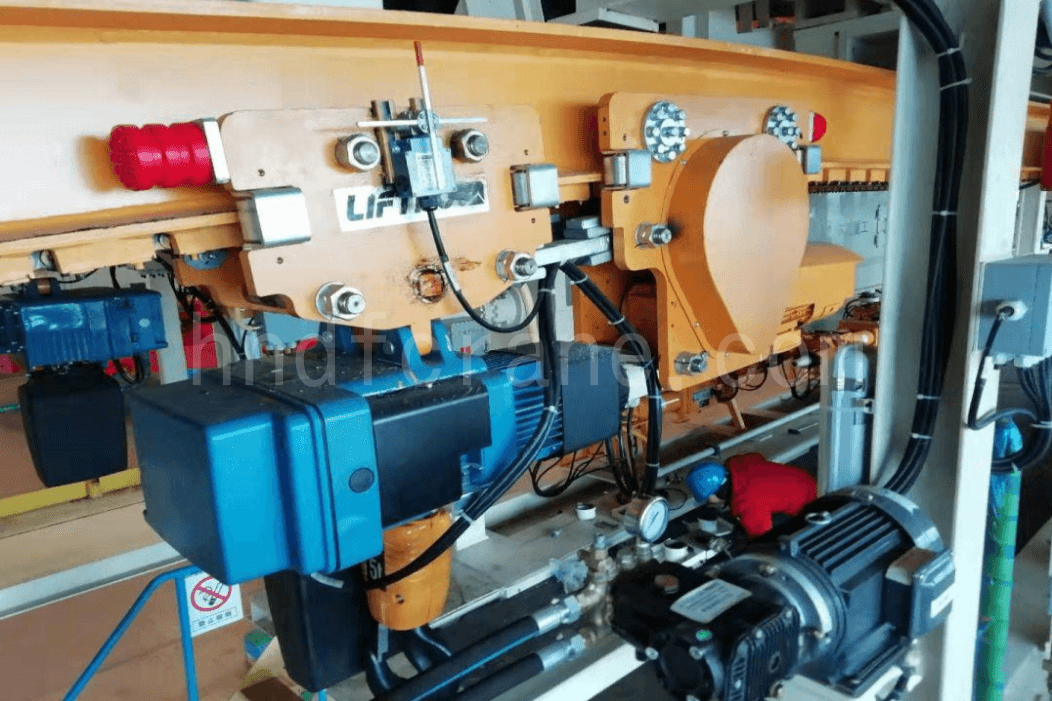

Suwnica segmentowa charakteryzuje się kompaktową konstrukcją, płynnym i stabilnym podnoszeniem i ruchem oraz wysoką dokładnością pozycjonowania. Wyposażona jest w sterowanie PLC, hydrauliczny chwytak, automatyczne przyspieszanie i zwalnianie, blokadę bezpieczeństwa, pozycjonowanie mechaniczne, możliwość jazdy po zboczu, zabezpieczenie przed nadmiernym nachyleniem oraz niezawodne funkcje hamowania awaryjnego.

Główne cechy systemu obsługi segmentów

System podnoszenia i transportu segmentów to kluczowy element wyposażenia stosowany w budownictwie tuneli tarczowych do transportu segmentów tunelu. Jego główne cechy to:

Zdolność adaptacji do złożonych warunków pracy

- Możliwość stabilnej pracy w skomplikowanych warunkach budowy tuneli.

- Szyny jezdne mogą pokonywać nachylenia od 1° do 10°, spełniając wymagania dotyczące podłużnych nachyleń tuneli i odcinków zakrzywionych.

- Umiejętność współpracy z maszyną osłonową i innym sprzętem w przestrzeniach zamkniętych.

Wysoka wydajność podnoszenia i obsługi

- Typowy udźwig mieści się w przedziale od 2 t do 10 t, co umożliwia podnoszenie segmentów tuneli i elementów przepustów skrzynkowych o różnych specyfikacjach.

- Prędkość podnoszenia i jazdy jest regulowana, co pozwala zachować równowagę między wydajnością a bezpieczeństwem pracy.

- W niektórych systemach prędkość podnoszenia może osiągnąć 0,4–4 m/min, podczas gdy prędkość przemieszczania lekkich ładunków może osiągnąć 0,2–40 m/min.

Precyzyjne pozycjonowanie i zsynchronizowana kontrola

- Wyposażone w enkodery, czujniki i inne urządzenia monitorujące zapewniające precyzyjną kontrolę położenia haka.

- Błąd synchronizacji można kontrolować z dokładnością do 2 mm, co gwarantuje dokładność podczas obsługi segmentów i ich montażu.

- Umożliwia zsynchronizowane podnoszenie i przemieszczanie wielu podnośników lub wózków.

Kompleksowa ochrona bezpieczeństwa

- Wyposażone w liczne urządzenia bezpieczeństwa, w tym układy hamulcowe, wyłączniki krańcowe i urządzenia buforowe.

- Funkcje obejmują zabezpieczenie przed przeciążeniem i funkcje przyspieszania przy małym obciążeniu.

- Można go zintegrować z przyssawkami próżniowymi lub urządzeniami chwytającymi, z informacją zwrotną o stanie, aby zapobiec ślizganiu się segmentów.

Modułowa i skalowalna konstrukcja

- Posiada modułową konstrukcję umożliwiającą elastyczną konfigurację w zależności od średnicy osłony i wymagań projektu.

- Umożliwia bezproblemową integrację z podajnikami segmentów, urządzeniami do montażu i innymi urządzeniami w celu utworzenia kompletnego systemu transportu i montażu segmentów.

Inteligentne i zdalne sterowanie

- Możliwość integracji sterowania PLC i technologii bezprzewodowego zdalnego sterowania w celu zdalnej obsługi i monitorowania stanu w czasie rzeczywistym.

- Umożliwia współpracę z systemem sterowania maszyną osłonową, co pozwala na automatyzację przepływów pracy i ograniczenie konieczności ręcznej interwencji.

Parametry systemu obsługi segmentów

| Ogólna wydajność żurawia przeładunkowego jednosegmentowego | ||

| System podnoszenia | Udźwig rozsiewacza | 20t (Rozściełacz: 4t; Ładunek: 16t) |

| Prędkość podnoszenia | 8 m/min | |

| Wysokość podnoszenia | 6 metrów | |

| System podróżny na wózku | Prędkość podróży | 30 m/min (Nachylenie: ±5%) |

| Rozsiewacz obrotowy | Prędkość obrotowa | 1,15 obr./min |

| Kąt obrotu | ±90° | |

| Wciągnik bębnowy | Udźwig | 1600 kg |

| Prędkość podnoszenia | 4,0/1,3 m/min | |

| Ogólna wydajność żurawia przeładunkowego dwusegmentowego | ||

| System podnoszenia | Udźwig rozsiewacza | 40t (Rozściełacz: 8t; Ładunek: 32t) |

| Prędkość podnoszenia | 8 m/min | |

| Wysokość podnoszenia | 10 metrów | |

| Tryb sterowania | Pilot + sterowanie przewodowe | |

| System podróżny na wózku | Prędkość podróży | 50 m/min (Nachylenie: ±5%) |

| System tłumaczeń | Odległość tłumaczenia | ±400 mm |

| Ogólna wydajność żurawia do obsługi przepustów skrzynkowych | ||

| System podnoszenia | Udźwig rozsiewacza | 25 ton |

| Prędkość podnoszenia | 5 m/min | |

| Wysokość podnoszenia | 10 metrów | |

| Tryb sterowania | Pilot + sterowanie przewodowe | |

| System podróżny na wózku | Prędkość podróży | 50 m/min (Nachylenie: ±5%) |

| System tłumaczeń | Odległość tłumaczenia | ±300 mm |

System obsługi segmentów DAFANG – informacje eksploatacyjne

System obsługi segmentów DAFANG pokazano w środowisku projektu TBM, gdzie odbywa się chwytanie, obracanie i transport prefabrykowanych betonowych segmentów tunelu. System został zaprojektowany z myślą o zapewnieniu bezpiecznego, stabilnego i wydajnego przenoszenia segmentów w warunkach ciągłego drążenia tunelu tarczowego.

Wymagania dotyczące smarowania i konserwacji

Aby zapewnić długotrwałą, stabilną pracę systemu, układ obsługi segmentów wymaga ujednoliconego smarowania i konserwacji:

- Regularnie spryskuj odpowiednią ilością oleju przekładniowego 220 lub 320 powierzchnię łańcucha pierścieniowego wciągnika elektrycznego (przed spryskaniem powierzchnia łańcucha powinna być oczyszczona).

- Regularnie nakładaj odpowiednią ilość smaru na łańcuch napędowy lub powierzchnię zębatki.

- Nanieść smar na zewnętrzną powierzchnię podpór belki równowagi, aby zapewnić płynny i niezawodny ruch głowicy chwytaka.

System obsługi segmentów integruje wiele dyscyplin, w tym technologie mechaniczne, elektryczne, hydrauliczne i automatyczne. Charakteryzuje się wysoką wydajnością, precyzją, bezpieczeństwem i niezawodnością, co czyni go niezbędnym elementem wyposażenia do drążenia tuneli maszynami TBM (Tunnel Boring Machine). Dzięki indywidualnej konstrukcji i inteligentnemu sterowaniu, system może skutecznie zwiększyć wydajność budowy, zmniejszyć ryzyko operacyjne i zapewnić solidne wsparcie dla płynnego przebiegu projektów TBM.